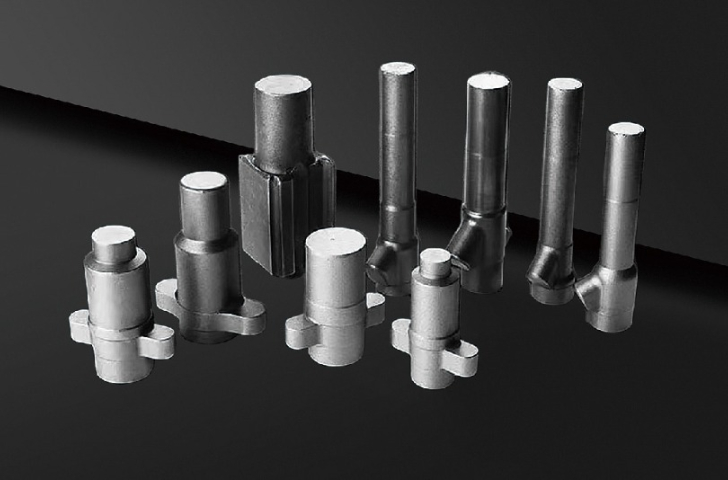

- 品牌

- 浙江三维大通

- 材料材质

- 铝,铝合金

- 工艺类型

- 模锻,精锻,自由锻,挤压

- 材料原始形态

- 棒料,铸锭,液态金属,金属粉末

- 变形温度

- 热锻,冷锻,温锻,等温锻压

- 表面处理

- 粉末喷涂,电镀,喷油,表面阳极氧化

- 加工贸易形式

- 来料加工,来图、来样加工,OEM加工

电动工具行业,如电动扳手的传动系统,对花键套的轻量化和高转速适应性有特殊要求。一款充电式电动扳手采用了铝合金花键套,通过冷挤压工艺成型,材料选用**度 6061 - T6 铝合金,抗拉强度达到 310MPa,重量较钢制花键套减轻 60%。花键套的齿形采用渐开线设计,经数控铣齿加工,齿顶圆直径公差控制在 ±0.05mm,在 1800r/min 的高转速下,与驱动轴配合无明显振动和噪音。同时,表面进行硬质阳极氧化处理,形成 25μm 厚的耐磨层,在连续使用 1000 次后,齿面磨损量小于 0.02mm,满足了电动工具高效、便携的使用需求。花键套的热处理工艺,显著提高其硬度与抗疲劳性能。常州铝合金花键套件

风力发电变桨系统的花键套,需在高海拔、强风沙等恶劣环境下可靠工作。采用表面镀镍的合金钢花键套,通过热模锻工艺成型,锻造比达到 5 以上,内部组织致密,抗拉强度达到 1000MPa。花键套的花键采用渐开线细齿设计,齿侧间隙控制在 0.03 - 0.05mm,与变桨电机和叶片轴承的配合良好,能稳定传递变桨扭矩。在高海拔地区的风力发电机组中,该花键套可抵御风沙侵蚀和温度剧烈变化的影响,经 5 年运行监测,表面镍层无剥落,齿面磨损量小于 0.02mm,保障了风力发电变桨系统的正常运行,提高风力发电的稳定性和效率。江西金属花键套冷挤压件花键套在液压机械中,可靠传递动力与运动。

数控机床的进给系统对传动精度要求极高,花键套在此发挥重要作用。某型号五轴联动加工中心的 Z 轴滚珠丝杠副,配备了高精度矩形花键套。该花键套采用 20CrMnTi 渗碳钢制造,经渗碳淬火处理后,表面硬度达 HRC58 - 62,心部保持 HRC30 - 35 的良好韧性。通过数控磨齿工艺,花键套的齿向误差控制在 ±0.002mm/m,与丝杠花键轴的同轴度误差小于 0.005mm,确保在高速进给(40m/min)过程中,定位精度稳定在 ±0.002mm,有效满足了航空航天复杂曲面零件的超精密加工需求。

电子制造设备的贴片机传动系统中,花键套对高速、高精度运动控制至关重要。采用不锈钢微型花键套,通过微纳加工技术制造,外径*为 5mm,花键齿模数 0.15mm。其加工精度极高,齿距误差控制在 ±0.0008mm,齿形误差 ±0.0003mm,与贴片机的精密丝杆和电机轴的配合间隙小于 0.003mm。在贴片机高速贴装(贴装速度达 50000 点 / 小时)过程中,该微型花键套能实现高效、精细的动力传递,传动效率达 98%,且运行平稳,振动幅值小于 0.05μm。经 2000 小时连续工作测试,磨损量几乎可忽略不计,确保贴片机的高精度贴装,满足电子元器件小型化、高密度贴装的生产需求,提升电子制造的质量和效率。花键套的齿形精度决定传动效率,加工需严格把控公差。

无人机的动力传输系统对花键套的轻量化与可靠性要求严苛。某型号长航时无人机的电机与螺旋桨连接部位,采用碳纤维增强树脂基复合材料制成的花键套。通过模压成型工艺,使花键套在保证结构强度的同时,重量比传统金属花键套减轻 60%。其齿形设计采用特殊的渐开线优化方案,齿侧间隙控制在 0.02 - 0.03mm,能在无人机电机 12000 转 / 分钟的高速运转下,稳定传递 50N・m 的扭矩。经风洞测试和 50 小时连续飞行验证,该花键套未出现松动、磨损现象,有效降低无人机动力系统的重量,提升续航能力,同时确保飞行过程中动力传输的可靠性。花键套的润滑槽设计,确保良好的润滑效果,减少磨损。常州铝合金花键套件

花键套与齿轮组配合,有效分散载荷,减少机械磨损。常州铝合金花键套件

包装机械的封口机传动系统,花键套需保证精确的运动传递和耐腐蚀性。某自动封口机的封口滚轮传动装置,采用了铝合金表面镀镍的渐开线花键套。该花键套选用 6063 铝合金,通过挤压成型后进行 T6 热处理,抗拉强度达到 260MPa,重量较轻。花键套表面镀覆 0.03mm 厚的镍层,经盐雾试验(ASTM B117)240 小时无腐蚀现象,有效抵御包装材料和环境湿气的侵蚀。花键套与传动轴的配合间隙控制在 0.02 - 0.03mm,确保封口滚轮在工作过程中转动精细,封口位置误差小于 0.5mm。在连续完成 10 万次封口作业后,花键套磨损量小于 0.04mm,保证了包装机械的长期稳定运行和封口质量的一致性。常州铝合金花键套件

- 浙江花键套产品供应商 2025-09-16

- 泰州铝合金花键套加工 2025-09-13

- 舟山汽车花键套产品供应商 2025-09-13

- 金华锻件花键套产品供应商 2025-09-12

- 浙江金属花键套加工厂家 2025-09-11

- 连云港汽车花键套 2025-09-10

- 扬州花键套成型 2025-09-10

- 镇江空气弹簧活塞花键套厂家 2025-09-09