- 品牌

- 卡普蒂姆

- 型号

- 齐全

- 材质

- 压力容器分析设计/常规设计

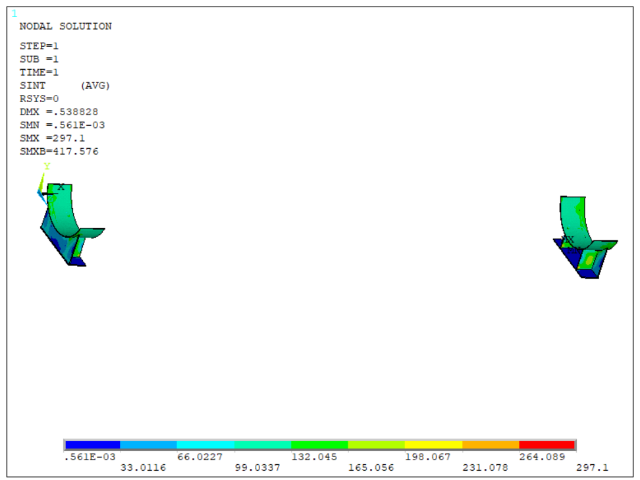

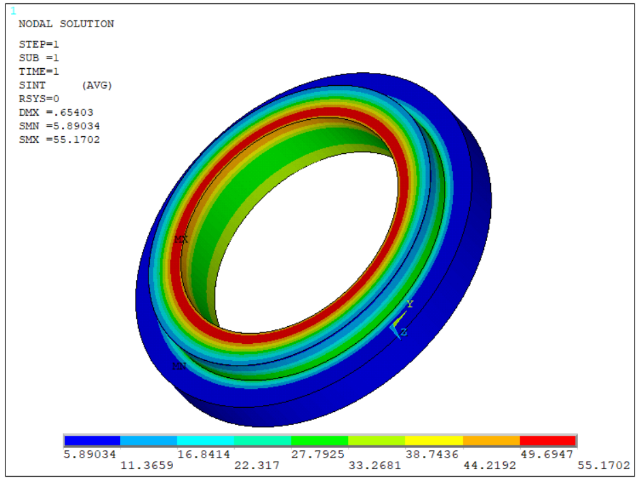

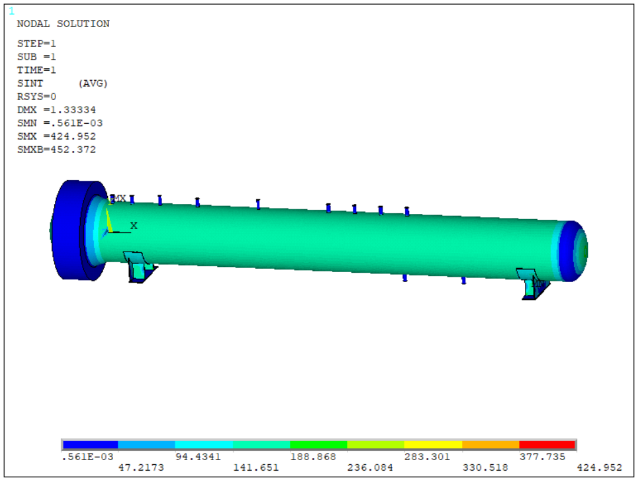

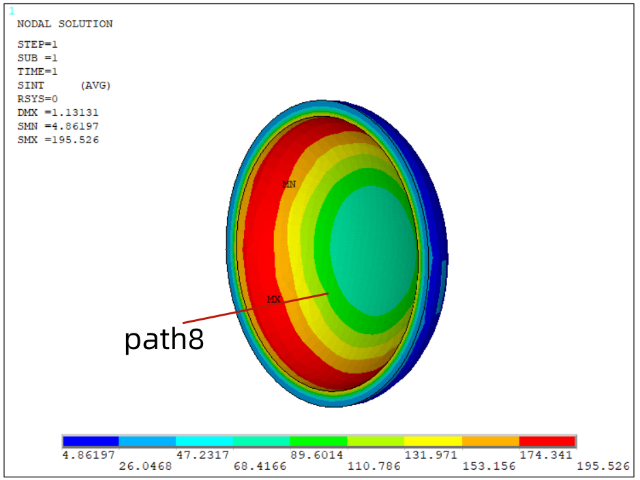

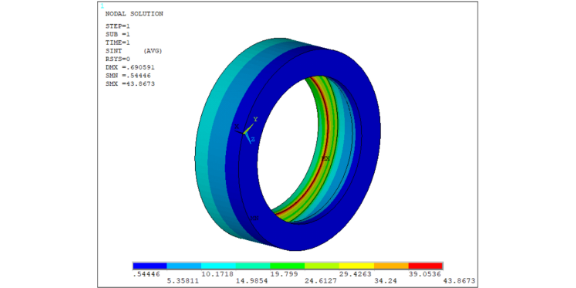

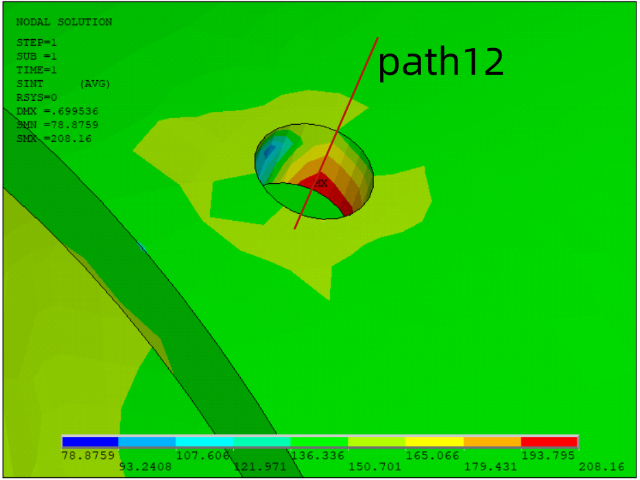

随着化工、能源、航空航天工业的发展,压力容器的设计不断突破传统边界,采用新材料、新工艺和前所未有的复杂结构。在这些前沿领域,缺乏现成的标准规范可循,分析设计成为实现这些创新设计的***可靠工具。复合材料压力容器,如用于储存氢燃料或CNG的碳纤维缠绕容器,其失效模式和各向异性的材料特性与金属容器截然不同。分析设计可以建立精细的多层模型,模拟纤维和基体的不同力学行为,计算在内外压作用下复杂的应力状态,预测其爆破压力,并优化缠绕角度和层数顺序。塑性加工领域的热壁反应器,其内衬采用耐腐蚀性极好但力学性能较差的材料(如高镍合金),而外部层为高强度钢。分析设计可以模拟两种不同材料在制造(热套贴合)和操作(温差导致的热膨胀不协调)过程中的相互作用,确保衬里层不发生屈曲或过度压缩,同时保证基层具有足够的强度。对于异形压力容器(如非圆形截面、三维曲线管道)、基于增材制造(3D打印)的优化拓扑结构,分析设计更是不可或缺。它通过“虚拟试错”,在数字世界中验证这些非标、创新设计的可行性,评估其强度、刚度和稳定性,为**终的设计认证提供坚实的数据支撑,是推动压力容器技术向前发展的**驱动力。 常规设计方法成熟,分析设计深入细节。浙江快开门设备疲劳设计业务报价

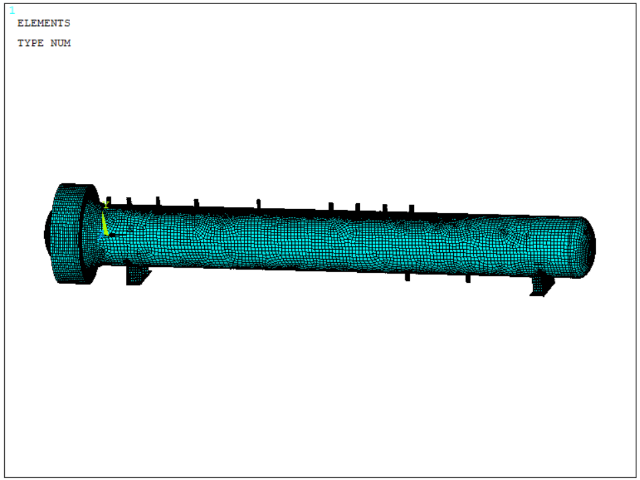

材料是压力容器的根基,其选择直接决定了容器的承压能力、耐久性和安全性。压力容器用材必须具备**度、良好的塑性和韧性、优异的焊接性能以及对抗操作介质腐蚀的能力。碳钢和低合金**度钢是制造压力容器*****使用的材料,如Q345R(容器板)因其综合力学性能和经济性而成为中低压容器的优先。随着操作温度、压力或介质腐蚀性的提升,则需要采用高合金钢,如奥氏体不锈钢(304、316L)具有较好的耐腐蚀性,常用于化工容器;铬钼钢(如15CrMoR)则具有良好的高温强度和抗氢腐蚀能力,是加氢反应器的关键材料。对于极端腐蚀环境,甚至会采用镍基合金、钛材或复合材料。压力容器的制造是一项集高精技术于一体的复杂工艺过程。其主要流程包括:材料验收与预处理、划线切割、成型(如通过卷板机将钢板卷成筒节)、焊接(这是制造环节的**,所有A、B类焊缝均需由持证焊工按评定合格的工艺完成,并进行100%无损检测)、组装(将各个筒节、封头、接管组对焊接成整体)、热处理(消除焊接残余应力、改善材料性能)、无损检测(RT射线检测、UT超声波检测、PT渗透检测、MT磁粉检测等,确保焊缝和母材无缺陷)以及**后压力试验(通常采用水压试验,在超设计压力下检验容器的强度与严密性)。 浙江压力容器常规设计方案价钱“数字孪生”技术如何通过集成实时传感器数据、物理模型和历史数据,为压力容器的预测性维护带来变革?

高温压力容器的分析设计需考虑蠕变效应,即材料在长期应力和温度下的缓慢变形。ASMEVIII-2的第5部分和API579提供了蠕变评估方法。蠕变分析分为三个阶段:初始蠕变、稳态蠕变和加速蠕变。设计需确保容器在服役期间的累积蠕变应变不超过限值。蠕变寿命预测通常基于Larson-Miller参数或时间-温度参数法。有限元分析中需输入材料的蠕变本构模型(如Norton幂律模型)。多轴应力状态下的蠕变损伤评估需结合等效应力理论。此外,蠕变-疲劳交互作用在高温循环载荷下尤为复杂,需采用非线性累积损伤模型。高温设计还需考虑材料组织的退化(如碳化物析出)和热松弛效应。

压力容器材料的力学性能直接影响分析设计的准确性。关键参数包括:强度指标:屈服强度(σ_y)、抗拉强度(σ_u)和屈强比(σ_y/σ_u),后者影响塑性变形能力(屈强比>)。韧性要求:通过冲击试验(如夏比V型缺口试验)确定材料在低温下的抗脆断能力。本构模型:弹性阶段用胡克定律,塑性阶段可采用双线性随动硬化(如Chaboche模型)或幂律蠕变模型(Norton方程)。强度理论的选择尤为关键:比较大主应力理论(Rankine):适用于脆性材料。比较大剪应力理论(Tresca):保守,常用于ASME规范。畸变能理论(VonMises):更精确反映多轴应力状态,***用于弹塑性分析。例如,奥氏体不锈钢(316L)在高温下的设计需同时考虑屈服强度和蠕变断裂强度。 基于弹塑性理论,允许结构局部屈服,充分利用材料承载潜力。

分析设计在提升容器寿命和可维护性方面也具有突出价值。通过疲劳分析、断裂力学评估等方法,可以预测容器的裂纹萌生与扩展规律,从而制定合理的检测周期和维修策略。例如,在石油化工领域,分析设计能够结合S-N曲线和损伤累积理论,估算容器的疲劳寿命,避免突发性失效。这种基于数据的寿命管理不仅降低了运维成本,还减少了非计划停机的**。此外,分析设计有助于满足更严格的法规和**要求。现代工业对压力容器的安全性、能效和排放标准日益严苛,而分析设计能够通过精细化**验证容器的合规性。例如,在低碳设计中,通过优化热交换效率或减少材料碳足迹,分析设计可帮助实现绿色制造目标。同时,其生成的详细计算报告也为安全评审提供了透明、可靠的技术依据,加速了认证流程。 疲劳分析评估循环载荷下容器的寿命与安全性。上海压力容器SAD设计业务多少钱

压力容器的主要失效模式有哪些?浙江快开门设备疲劳设计业务报价

第四代核电站的氦气-蒸汽发生器(设计温度750℃)需评估Alloy617材料的蠕变-疲劳损伤。按ASMEIIINH规范,采用时间分数法计算蠕变损伤(Larson-Miller参数法)与应变范围分割法(SRP)计算疲劳损伤。某示范项目通过多轴蠕变本构模型(Norton-Bailey方程)模拟管道焊缝的渐进变形,结果显示10万小时后的累积损伤D=,需在运行3万小时后进行局部硬度检测(HB≤220)。含固体催化剂的多相流反应器易引发流体诱导振动(FIV)。某聚乙烯流化床反应器通过双向流固耦合(FSI)分析,识别出气体分布板处的旋涡脱落频率(8Hz)与结构固有频率()接近。优化方案包括:①调整分布板开孔率(从15%增至22%);②增设纵向防振板破坏涡街。经PIV实验验证,振动幅值从。 浙江快开门设备疲劳设计业务报价

- 江苏压力容器设计二次开发方案报价 2025-12-19

- 重庆焚烧炉分析设计 2025-12-18

- 浙江吸附罐疲劳设计服务多少钱 2025-12-18

- 江苏特种设备疲劳分析哪家收费合理 2025-12-18

- 上海压力容器设计二次开发业务 2025-12-17

- 浙江压力容器ANSYS分析设计服务流程 2025-12-17

- 重庆特种设备疲劳分析 2025-12-17

- 压力容器ANSYS分析设计业务价钱 2025-12-17