不同的废水在蒸发器内蒸发一段时间后,可能会发生结垢现象。一般来说,99%以上的结垢都可以通过添加化学溶剂除去。清洗系统可以采用 CIP 原位清洗,即在设备不拆卸的情况下,通过特定的清洗液循环流动,对蒸发器内部的各个部件进行清洗;对于一些难以通过原位清洗解决的结垢问题,也可以采用拆除清洗的方式,将相关部件拆卸下来进行彻底清洗。定期有效的清洗能够保证蒸发器的传热效率,延长设备使用寿命,维持稳定的处理效果。

部分小型废水蒸发器采用高效的热空气或者蒸汽作为加热源,对废水进行加热,热能利用率高。 小型多效蒸发器的材质选择多样,可根据不同物料特性进行适配。天津小型多效蒸发器供应商

生蒸汽进入效蒸发器的加热室,与加热室内的列管或板式换热器接触,将热量传递给管内或板间的物料,使物料受热蒸发。生蒸汽在释放热量后冷凝成冷凝水排出。物料在效加热室中受热后,部分水分汽化成蒸汽,这部分蒸汽称为二次蒸汽。由于效蒸发器内处于一定的压力和温度条件下,二次蒸汽具有相应的温度和焓值。效产生的二次蒸汽进入第二效蒸发器的加热室,作为第二效的加热热源。由于第二效蒸发器内的压力低于效,根据液体沸点与压力的关系,二次蒸汽在第二效的温度也低于在效的温度,但仍具有足够的热量来加热第二效中的物料,使第二效中的物料继续蒸发,产生新的二次蒸汽。同理,第二效的二次蒸汽进入第三效作为加热蒸汽,依此类推,直到一效。北京全自动多效蒸发器卧式内管蒸发器在化工生产中是一种关键的蒸发设备,用于实现溶液的浓缩。

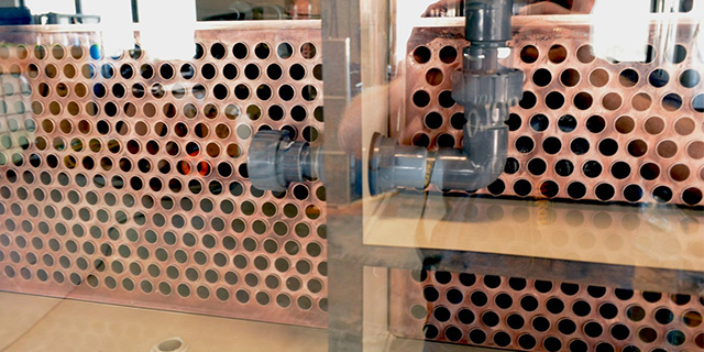

管板加工是决定蒸发器密封性与传热性能的关键工序。管板上的管孔需通过高精度加工设备进行钻孔或铰孔,确保管孔尺寸精度与表面粗糙度符合要求。管孔与换热管之间的配合精度直接影响设备运行时的密封性,过松会导致介质泄漏,影响传热效率与生产安全;过紧则会增加装配难度,甚至损伤换热管。管板与换热管的连接方式多采用焊接或胀接,焊接工艺需严格控制焊接参数,保证焊缝均匀、无气孔、无裂纹,胀接则需精确控制胀接压力与深度,确保管板与换热管紧密贴合。外壳体的加工涉及板材的下料、卷制、焊接等多个步骤。板材下料需根据设计尺寸精确切割,确保外壳体的周长与直径符合要求。卷制过程中需控制板材的曲率,保证外壳体的圆度与直线度。焊接时,采用合适的焊接方法与工艺参数,确保焊缝强度与密封性,同时对焊缝进行打磨处理,消除表面缺陷,提高设备的美观度与耐腐蚀性。

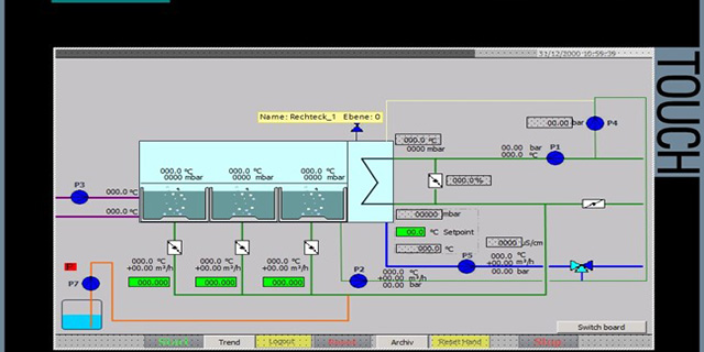

卧式内管蒸发器能与现代自动化控制系统完美兼容,大幅提升操作的性与便捷性。设备可接入 PLC 等控制系统,工作人员预设温度、压力、进料量等参数后,即可实现自动进料、蒸发、出料的全流程运转。系统可实时监测各项运行参数,当某一环节参数偏离设定值时,能自动调整蒸汽供给或进料速度,维持系统动态平衡。部分设备还具备自动报警与停机保护功能,若出现异常可快速响应,避免故障扩大。这种自动化适配能力不仅减少了人工值守需求,还降低了人为操作失误带来的风险,普通工作人员经简单培训即可胜任操作工作。卧式内管蒸发器的真空系统有助于降低溶液沸点,提高蒸发速率。

废水蒸发器主体由蒸发室、加热系统、冷凝装置以及配套的控制系统构成。以常见的多效蒸发技术为例,蒸发室内设置多层换热管束,利用各效间的压力差,使废水在不同温度下依次蒸发。加热系统提供热源,可采用蒸汽、电加热或废热等多种形式。当废水流入蒸发室,在加热作用下,水分迅速汽化,形成蒸汽上升,经冷凝装置冷却后变为液态回收;而废水中的盐分、杂质等则被留存下来,实现固液分离。这种基于蒸发浓缩结晶的原理,能有效处理高盐分、高浓度的有机废水,对浓缩液中的盐分进行分离后,通过集盐器回收,浓缩液可进一步干燥回收或焚烧处理,蒸发后的冷凝水经后续生化处理达标排放。全自动多效蒸发器基于蒸汽热能多次利用的原理工作。天津化工废水蒸发器定制厂家

小型多效蒸发器在食品加工领域,能够浓缩果汁、牛奶等,保留其营养成分和风味。天津小型多效蒸发器供应商

蒸发器的壳体通常选用度、耐腐蚀的材料制造,以应对不同工业环境的严苛挑战。无论是化工行业中强腐蚀性的化学介质,还是食品饮料领域对卫生安全的严格要求,坚固耐用的壳体都能确保设备长期稳定运行,保障生产的连续性。而换热管的材质选择同样考究,根据不同的应用场景,可采用铜管、不锈钢管等。铜管具有出色的导热性能,能快速传递热量,加速蒸发进程;不锈钢管则在抗腐蚀方面表现,适用于处理具有腐蚀性的液体。种设计极大地增加了流体与管壁的接触面积,使热量传递更为充分,同时有效提升了传热系数,为高效的蒸发过程奠定了坚实基础。天津小型多效蒸发器供应商