选择合适的切削用量至关重要,因为它直接影响到零件的加工精度、表面粗糙度以及刀具的耐用度。同时,合理的切削用量还能充分发挥机床的性能,提高生产效率,降低生产成本。确定主轴转速:主轴转速的选择需综合考虑允许的切削速度及工件(或刀具)直径。其计算公式为:n=1000v/πD,其中,v表示切削速度,单位为米...

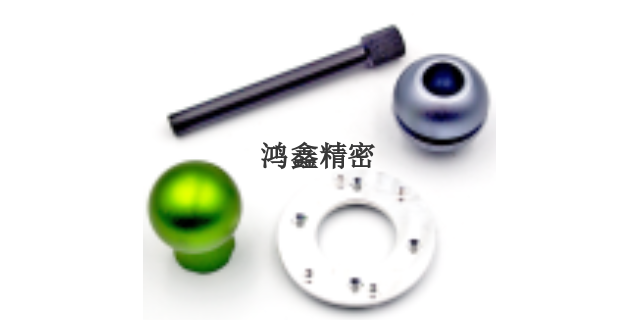

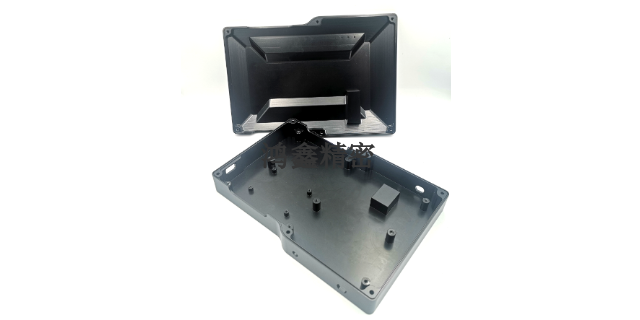

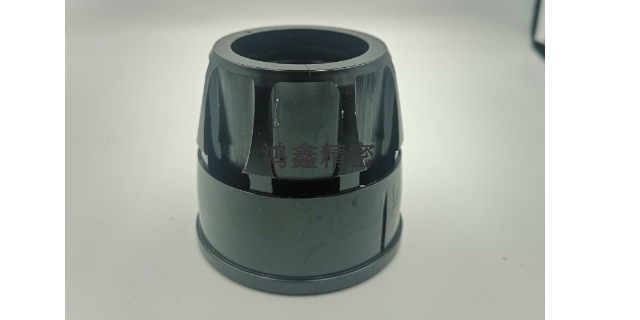

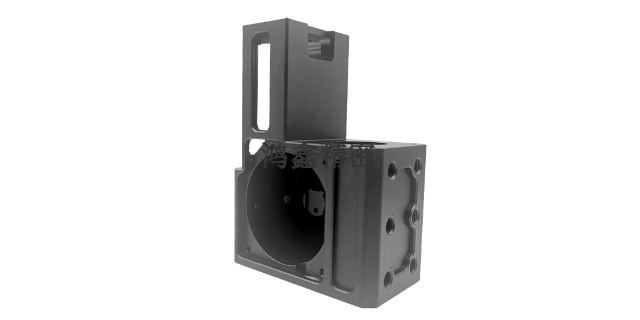

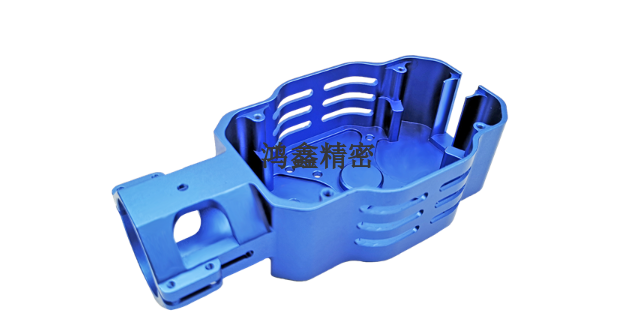

- 品牌

- 鸿鑫精密

- 机加工类型

- 钻削,研磨,铆接,铰削,珩磨,轴承加工,插削,抛光,拉削,砂光,锯切,刮削,仿形铣,线切割,CNC加工中心,蜗轮加工,磨削,螺纹加工

- 加工精度

- 精加工

- 加工贸易形式

- 来样加工,来图加工,来料加工

- 打样周期

- 1-3天,4-7天

数据和状态检查:测量比较法。为检测方便,模块或单元上设有检测端子,利用万用表、示波器等仪器仪表,通过这些端子检测到的电平或波形,将正常值与故障时的值相比较,可以分析出故障的原因及故障的所在位置。由于数控机床具有综合性和复杂性的特点,引起故障的因素是多方面的。上述故障诊断方法有时要几种同时应用,对故障进行综合分析,快速诊断出故障的部位,从而排除故障。同时,有些故障现象是电气方面的,但引起的原因是机械方面的;反之,也可能故障现象是机械方面的,但引起的原因是电气方面的;或者二者兼而有之。因此,对它的故障诊断往往不能单纯地归因于电气方面或机械方面,而必须加以综合,全方面地进行考虑。数控加工是一种利用数控系统控制机床进行_parts加工的先进制造技术。成都铸铝件数控加工现货直发

CNC加工中心的发展趋势:1、智能化:随着人工智能技术的发展,CNC加工中心将逐渐实现智能化,通过机器学习、深度学习等技术实现自主编程、自主优化等功能。2、高速化:为满足现代制造业对生产效率的需求,CNC加工中心将不断提高加工速度,实现高速切削、高速换刀等功能。3、复合化:CNC加工中心将向复合化方向发展,实现铣削、车削、磨削等多种加工功能的集成,进一步提高加工效率和加工精度。4、绿色化:随着环保意识的提高,CNC加工中心将更加注重绿色制造,采用低能耗、低排放的加工技术,减少对环境的影响。佛山数控深孔加工厂家数控加工使得工件的尺寸精度控制更为稳定,减少了返修率。

数控车床加工路线详解:数控车床在进行端面车削时,会遵循一定的加工路线。这个路线通常包括换刀点A、切入点B、切削轨迹Op以及切出点D和退刀点D。在加工过程中,刀具会按照预设的轨迹进行切削,从而完成对工件的加工。数控车床车削外圆的加工路线:数控车床在车削外圆时,会遵循一个特定的加工路线。这个路线通常从换刀点A开始,经过切入点B,沿着切削轨迹C--D--E进行切削,直至切出点E,然后退刀至退刀点F。在加工过程中,刀具会严格按照预设的轨迹进行切削,从而实现对工件外圆的精确加工。

加工部位分序法:对于具有众多加工内容的零件,可以依据其结构特性,将加工部位划分为内形、外形、曲面和平面等几个主要类别。通常,我们首先会着手处理平面和定位面的加工,随后再逐步进行孔的加工。在处理几何形状时,我们会遵循从简单到复杂的顺序,即先加工简单的几何形状,再转向复杂的几何形状。同时,我们还会根据精度要求进行排序,先完成精度较低的部位的加工,然后才聚焦于精度要求极高的部位。综上所述,在规划工序时,必须综合考虑零件的结构特点、工艺性能、机床的功能范围、数控加工内容的复杂程度,以及安装次数和生产组织的实际情况。同时,采用工序集中还是分散的原则,应根据具体情境灵活决策,但务必追求合理性与效率。在数控加工中,切削液的选择影响到加工的温度和刀具寿命。

维护检修:延长元器件的寿命和零部件的磨损周期,预防各种故障,提高数控机床的平均无故障工作时间和使用寿命。使用注意:1、数控机床的使用环境:对于数控机床较好使其置于有恒温的环境和远离震动较大的设备(如冲床)和有电磁干扰的设备;2、电源要求;3、数控机床应有操作规程:进行定期的维护、保养,出现故障注意记录保护现场等;4、数控机床不宜长期封存,长期会导致储存系统故障,数据的丢失;5、注意培训和配备操作人员、维修人员及编程人员。数控系统提供多种加工模拟功能,可在程序运行前进行验证测试。佛山非标件数控加工供应商

复合材料的数控加工难度大,需使用专业的切削工具。成都铸铝件数控加工现货直发

粗、精加工分开原则。在数控加工过程中,为确保零件的加工精度和表面质量,应遵循粗、精加工分开的原则。这意味着在完成粗加工后,再进行半精加工和精加工。对于同一加工表面,应按照粗加工、半精加工、精加工的顺序进行。在粗加工阶段,我们需要在保证加工质量、刀具耐用度和机床工艺系统刚性的前提下,充分利用机床性能和刀具切削能力,采用较大的切削深度和较少的切削次数,迅速去除大部分加工余量,减少走刀次数,从而缩短粗加工时间。成都铸铝件数控加工现货直发

- 杭州钣金件数控加工价位 2025-11-20

- 深圳五金零件数控加工市价 2025-11-20

- 重庆机械数控加工价位 2025-11-19

- 武汉铸铝件数控加工中心 2025-11-19

- 重庆数控加工制造 2025-11-19

- 成都非标件数控加工参考价 2025-11-19

- 东莞数控龙门加工供应商 2025-11-18

- 武汉模具数控加工现货直发 2025-11-18

- 成都铸铝件数控加工现货直发 2025-11-18

- 上海钣金件数控加工技术 2025-11-17

- 苏州自动化数控加工现货直发 2025-11-17

- 北京数控五轴加工市价 2025-11-17

-

佛山数控车床加工哪家好 2025-11-16 03:03:38数控装置:数控装置是数控机床的主要。现代数控装置均采用CNC(Computer Numerical Control)形式,这种CNC装置一般使用多个微处理器,以程序化的软件形式实现数控功能,因此又称软件数控(Software NC)。CNC系统是一种位置控制系统,它是根据输入数据插补出理想的运动轨迹...

-

北京数控深孔加工参考价 2025-11-16 00:13:55数控加工工艺设计的基本原则:在规划数控加工工艺时,需遵循一系列基本原则,以确保生产的高效与精确。这些原则包括但不限于:深入理解零件的结构特性和工艺要求,充分利用机床的功能和性能,合理规划数控加工的工序和内容,以及灵活运用工序集中与分散的决策方法。同时,设计过程中应始终追求合理性与效率的平衡,以满足生...

-

深圳数控五轴加工价格 2025-11-15 04:03:59加工中心:头一台加工中心是1958年由美国卡尼-特雷克公司首先研制成功的。它在数控卧式镗铣床的基础上增加了自动换刀装置,从而实现了工件一次装夹后即可进行铣削、钻削、镗削、铰削和攻丝等多种工序的集中加工。加工中心是带有刀库和自动换刀装置的一种高度自动化的多功能数控机床。工件在加工中心上经一次装夹后,能...

-

成都数控五轴加工厂商 2025-11-15 09:03:22与传统的机床相比,数控机床主体具有如下结构特点:1)采用具有高刚度、高抗震性及较小热变形的机床新结构。通常用提高结构系统的静刚度、增加阻尼、调整结构件质量和固有频率等方法来提高机床主机的刚度和抗震性,使机床主体能适应数控机床连续自动地进行切削加工的需要。采取改善机床结构布局、减少发热、控制温升及采用...

-

佛山无人机精密零件加工

2025-12-06 -

青岛钨钢精密零件加工市场价格

2025-12-06 -

苏州工业精密零件加工厂商

2025-12-06 -

苏州五金精密零件加工厂家

2025-12-06 -

深圳铝合金精密零件加工中心

2025-12-06 -

武汉钨钢精密零件加工参考价

2025-12-06 -

苏州数控车床精密零件加工行价

2025-12-05 -

西安非标精密零件加工

2025-12-05 -

深圳精密零件加工制造

2025-12-05