孔道设计在标准阀块设计中占据重心地位。主级孔道设计需兼顾减小流阻损失与加工便利性,依据流量与流速计算孔道直径时,对于压力孔道,流速一般不大于 6m/s,回油孔道流速不大于 3m/s,以确保油液在孔道内顺畅流动,降低能量损耗。当主级孔道与多个插件贯通时,为减少贯通处局部流阻损失,可采用与插件孔偏贯通的方式,使主级孔道中心线与插件孔中心线偏移,通常使主级孔道中心线与插件孔孔壁相切,必要时也可适当加大孔道通径,但需遵循相关标准规定。此外,为改善深孔加工工艺性,可考虑增大孔径或采用两端钻孔对接的方法。同时,要避免在阀块体内设置复杂连接的控制孔道和三维斜孔,充分利用控制盖板内的控制孔道或采用先导控制块等特用连接体,以简化加工工艺,提高加工精度与生产效率。先导孔道直径应与相关标准规定一致,设计时还需注意避免采用倾斜孔道,若必须设置,倾斜角度应不超过 35°,并确保孔口密封良好,对于主级斜孔,需在视图上标注出因斜孔加工造成的椭圆孔口长轴尺寸。医疗设备领域,医用级不锈钢阀块满足无菌、无毒、易消毒的严苛要求。新疆电磁阀块定制

随着液压技术、计算机技术、智能制造技术的不断发展,集成阀块呈现出以下发展趋势:智能化:将传感器、控制器等智能元件集成到阀块中,实现对液压系统工作参数(如压力、流量、温度等)的实时监测和自动控制,提高系统的智能化水平和自适应能力。例如,智能集成阀块可以根据负载变化自动调节流量和压力,实现节能运行。模块化和标准化:采用模块化设计理念,将集成阀块划分为不同的功能模块(如压力控制模块、流量控制模块、换向模块等),并制定统一的标准和接口,便于模块的组合和互换,缩短产品的设计和制造周期,提高产品的通用性和互换性。不锈钢阀块制造密封结构优化设计确保了高压工况下的零泄漏性能,延长系统使用寿命。

设计流程通常从深入分析液压系统原理图与工作参数入手,设计师依据系统功能需求,初步规划阀块体上各类元件的安装位置与大致布局。随后,根据孔道内可能流过的比较大工作流量以及允许的比较大工作液流速,运用公式精确计算主级孔道与先导孔道的直径,并将计算结果圆整至标准通径值。在确定孔道直径后,进行孔道立体示意图的绘制,该示意图以直观的轴测视图形式,清晰展现各插件、孔道和油口的相对位置关系,以及孔道的连接走向,为后续详细设计与加工提供关键参考。接着,基于孔道立体示意图,开展阀块体零件工作图的设计,明确各视图安排、孔道定位尺寸标注、编号规则以及加工尺寸要求等细节,形成完整、准确的设计图纸,交付加工制造部门进行后续生产加工。

集成阀块的材料选择需根据其工作环境和使用要求来确定。常用的材料包括铝合金、不锈钢、碳钢等。铝合金具有重量轻、耐腐蚀性好、加工性能优良等特点,适用于一般工业应用;不锈钢则具有更高的耐腐蚀性和强度,适用于恶劣环境或高压力应用;碳钢则具有较高的强度和硬度,适用于对成本敏感且对耐腐蚀性要求不高的场合。为了提高集成阀块的耐腐蚀性和美观性,通常需要对其进行表面处理。常用的表面处理工艺包括喷砂、抛光、电镀、喷涂等。喷砂可以去除表面的毛刺和氧化层,提高表面的粗糙度;抛光则可以进一步提高表面的光洁度;电镀和喷涂则可以在表面形成一层保护膜,提高耐腐蚀性。内置单向阀、溢流阀等功能模块,实现多路控制,减少外部管线复杂度。

挖掘机作为工程机械的典型**,其工作装置的动作复杂且负载变化大,对液压系统的性能要求极为苛刻。标准阀块在挖掘机中承担着控制各个油缸和马达动作的重任。在挖掘作业时,阀块通过控制多路换向阀的阀芯位置,精确调节进入动臂油缸、斗杆油缸和铲斗油缸的液压油流量与压力,实现挖掘动作的精细控制,使铲斗能够准确地挖掘、装卸物料。在回转作业中,阀块控制回转马达的正反转与转速,确保挖掘机工作装置能够快速、平稳地转向。此外,在挖掘机的行走系统中,标准阀块通过调节行走马达的液压油流量与压力,实现挖掘机的前进、后退、转向以及不同地形下的速度与扭矩调节,保障挖掘机在复杂工况下高效、可靠地运行。石油化工行业,防爆型不锈钢阀块搭配防静电设计,保障易燃易爆环境下的安全。新疆销售阀块公司

内部流道采用精密加工工艺,有效降低压力损失,提高能源利用效率。新疆电磁阀块定制

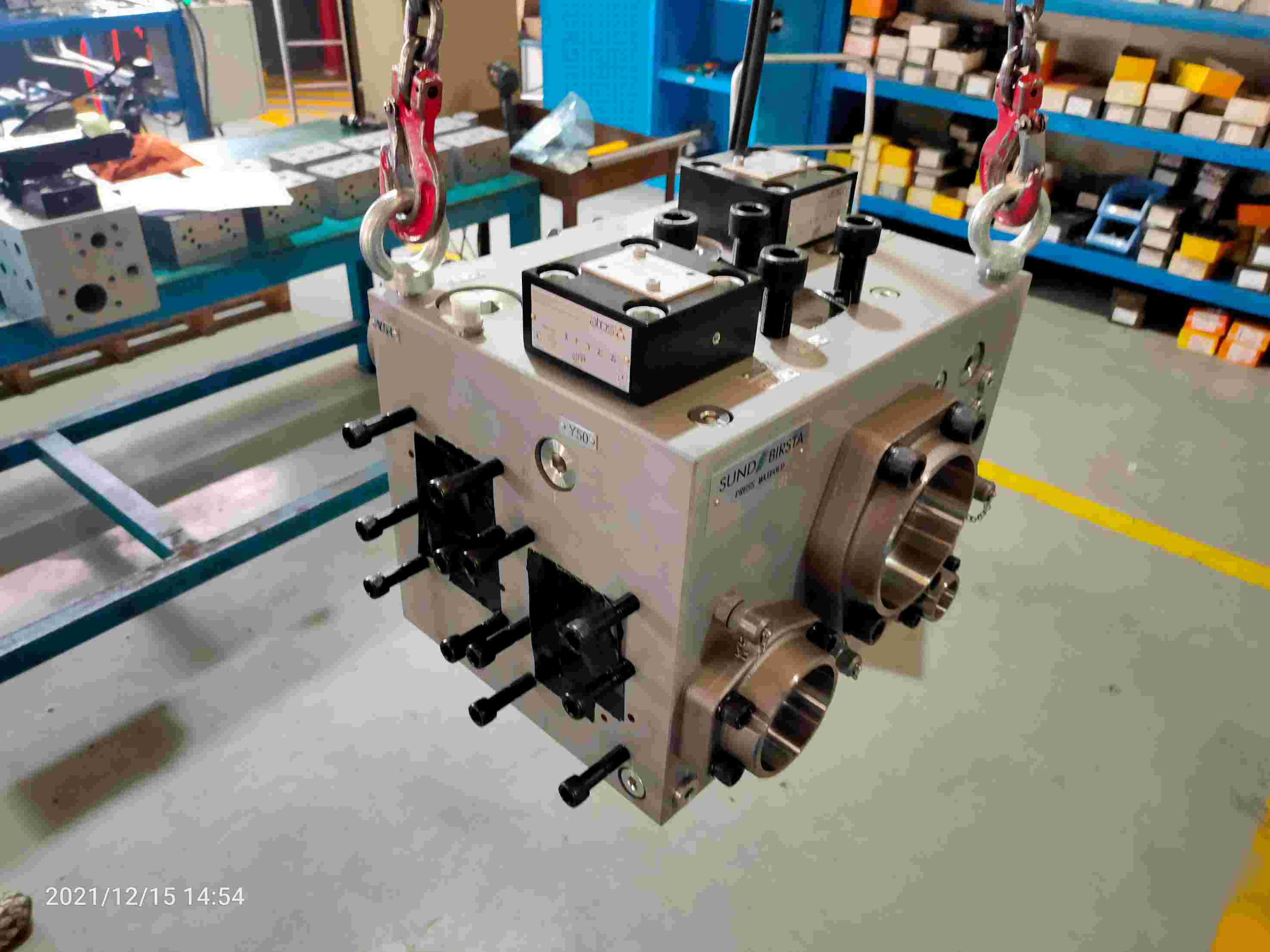

集成阀块的加工工艺主要包括铸造、锻造、机加工、热处理等步骤。铸造:对于形状复杂、内部孔道较多的集成阀块,通常采用铸造工艺生产毛坯。铸造工艺可以一次成型,减少后续加工量,提高生产效率。锻造:对于需要更强高度和韧性的集成阀块,可以采用锻造工艺生产毛坯。锻造工艺可以改善材料的内部组织结构,提高材料的力学性能。机加工:机加工是集成阀块制造过程中的关键环节,包括钻孔、铣削、车削、磨削等工序。通过高精度的机加工设备,可以确保集成阀块的尺寸精度和表面质量满足设计要求。热处理:热处理工艺可以改善集成阀块的力学性能和耐腐蚀性。常用的热处理工艺包括淬火、回火、渗碳等。新疆电磁阀块定制