随着液压技术、计算机技术、智能制造技术的不断发展,集成阀块呈现出以下发展趋势:智能化:将传感器、控制器等智能元件集成到阀块中,实现对液压系统工作参数(如压力、流量、温度等)的实时监测和自动控制,提高系统的智能化水平和自适应能力。例如,智能集成阀块可以根据负载变化自动调节流量和压力,实现节能运行。模块化和标准化:采用模块化设计理念,将集成阀块划分为不同的功能模块(如压力控制模块、流量控制模块、换向模块等),并制定统一的标准和接口,便于模块的组合和互换,缩短产品的设计和制造周期,提高产品的通用性和互换性。集成阀块作为液压系统的重心组件,其性能直接影响到整个系统的稳定运行。广东销售阀块加工

油道设计是集成阀块设计的重心,直接影响系统的性能。以下是油道设计的关键技术:油道直径计算:油道直径根据通过的流量和允许的流速确定,计算公式为:d=πv4Q,其中d为油道直径(m),Q为通过油道的流量(m3/s),v为油液流速(m/s)。在实际设计中,还需考虑油道的长度、局部阻力等因素,适当放大油道直径。油道布局:油道布局应遵循“就近原则”,尽量缩短油液的流动路径,减少压力损失。同时,应避免油道之间的交叉,若必须交叉,可采用“十字交叉”或“T型交叉”等方式,并在交叉处设置工艺堵头,确保油道的密封性。油道的加工工艺性:油道的设计应考虑加工工艺的可行性,如钻孔的深度、角度等应在现有加工设备和工艺能力范围内。对于深孔、斜孔等复杂油道,应采取合理的加工方法,确保加工精度和质量。排气和排油设计:在集成阀块的比较高处应设置排气阀或排气孔,以便排除系统中的空气,避免产生气穴、振动和噪声等问题。在阀块的比较低处应设置排油孔,便于系统维护时排出液压油。甘肃标准阀块材料集成阀块采用标准化接口,便于与其他液压元件快速连接和更换。

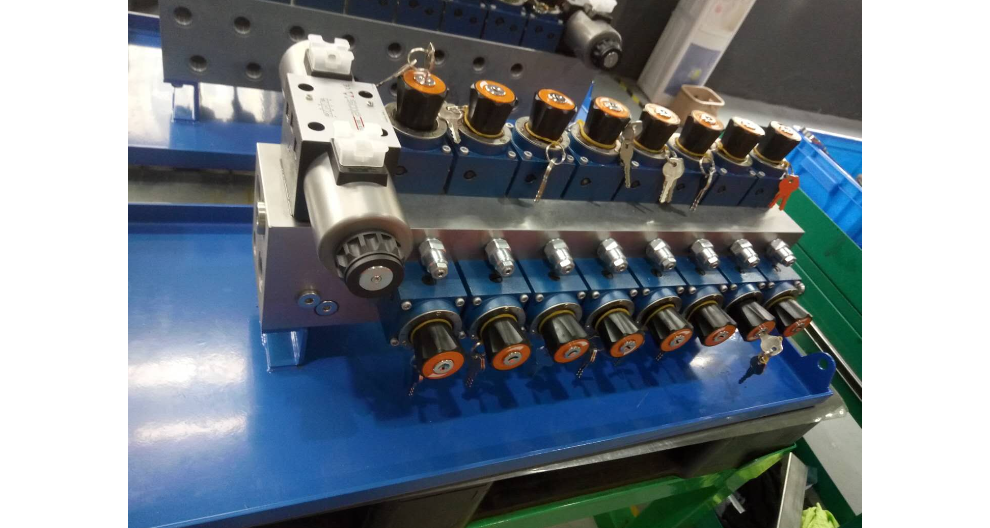

在阀块体上,密布着各类关键孔道。主级孔道作为动力传动油液的主要流通路径,连接着液压动力源、主回油以及液压执行机构工作腔,承担着高压、大流量油液的传输任务;先导孔道则负责引导先导控制油液,关联着先导控制回路的进油、回油、泄油、与受控连通、压力检测以及相应工艺孔道,虽流量相对较小,但对系统控制精度与响应速度起着关键作用。此外,阀块体上还设有众多安装孔,用于固定各类液压控制阀件,连接螺钉孔实现阀块与外部组件的紧固连接,定位销孔确保安装位置的精细度,保障各元件间的协同工作。

注塑机的工作过程涉及合模、注射、保压、冷却、开模等多个复杂动作,这些动作的精确协调与高效执行离不开标准阀块的精细控制。在合模阶段,标准阀块控制液压油快速流向合模油缸,推动模板迅速闭合,实现模具的紧密贴合;注射过程中,通过调节流量控制阀,精确控制注射油缸的运动速度与压力,将熔融塑料以合适的速度和压力注入模具型腔;保压阶段,压力控制阀维持系统稳定压力,确保塑料制品的尺寸精度与表面质量;冷却与开模阶段,阀块又能及时切换油路,控制相应油缸动作,完成后续工序。博世力士乐武进工厂生产的供塑机行业应用的片式组装阀块,凭借其标准化模块设计与定制化功能,能够根据不同注塑机的工艺要求进行灵活配置,广泛应用于各类注塑机中,有效提升了注塑机的性能与生产效率,成为该行业的**产品。维护阀块定期清洁,保证内部油路畅通。

孔道设计在标准阀块设计中占据重心地位。主级孔道设计需兼顾减小流阻损失与加工便利性,依据流量与流速计算孔道直径时,对于压力孔道,流速一般不大于 6m/s,回油孔道流速不大于 3m/s,以确保油液在孔道内顺畅流动,降低能量损耗。当主级孔道与多个插件贯通时,为减少贯通处局部流阻损失,可采用与插件孔偏贯通的方式,使主级孔道中心线与插件孔中心线偏移,通常使主级孔道中心线与插件孔孔壁相切,必要时也可适当加大孔道通径,但需遵循相关标准规定。此外,为改善深孔加工工艺性,可考虑增大孔径或采用两端钻孔对接的方法。同时,要避免在阀块体内设置复杂连接的控制孔道和三维斜孔,充分利用控制盖板内的控制孔道或采用先导控制块等特用连接体,以简化加工工艺,提高加工精度与生产效率。先导孔道直径应与相关标准规定一致,设计时还需注意避免采用倾斜孔道,若必须设置,倾斜角度应不超过 35°,并确保孔口密封良好,对于主级斜孔,需在视图上标注出因斜孔加工造成的椭圆孔口长轴尺寸。集成阀块内部的流道优化,减少了液压油的流动阻力。新疆液压阀块

阀块在工业自动化中扮演关键调控角色。广东销售阀块加工

装配:将液压阀及辅助元件按照装配图的要求安装到阀块上,安装过程中要注意以下几点:清洁:装配前应对阀块和元件进行彻底清洗,去除表面的油污、铁屑等杂质,防止污染液压系统。密封:正确安装密封圈,确保密封可靠,避免泄漏。安装时应注意密封圈的型号、尺寸和安装方向,避免损坏密封圈。紧固:按照规定的扭矩紧固元件的连接螺栓,既要保证连接牢固,又要避免因过紧而损坏元件或阀块。测试:集成阀块装配完成后,需要进行性能测试,以检验其是否符合设计要求。测试内容主要包括:压力测试:在规定的压力下,测试阀块的密封性,检查各连接部位和油道是否有泄漏现象。流量测试:在不同的流量下,测试阀块的压力损失,确保其满足系统的要求。功能测试:模拟系统的工作状态,测试各液压阀的动作是否灵活、准确,能否实现预期的控制功能。广东销售阀块加工