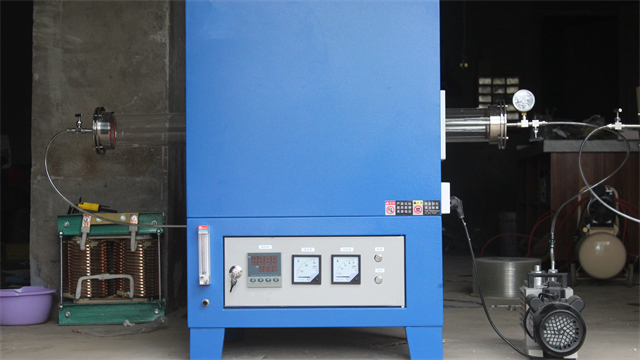

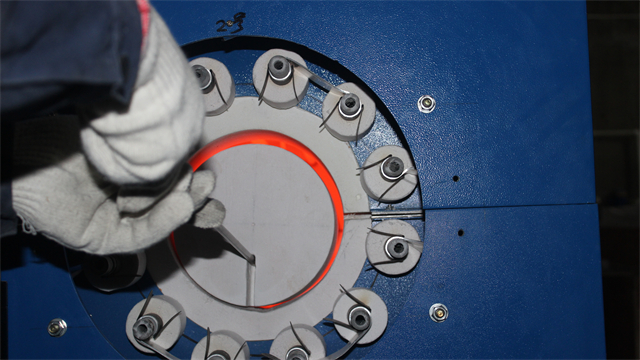

多层隔热屏结构管式炉的隔热性能优化:多层隔热屏结构可有效提升管式炉的隔热性能,减少热量散失。该结构由多层不同材质的隔热屏组成,内层采用高反射率的钼箔,可反射 90% 以上的热辐射;中间层使用低导热系数的纳米气凝胶毡,导热系数为 0.012W/(m・K);外层包裹硅酸铝纤维毯,提供结构支撑和进一步隔热。在 1200℃高温工况下,采用多层隔热屏结构的管式炉,炉体外壁温度可控制在 45℃以下,相比传统隔热结构降低 35℃。同时,多层隔热屏可有效减少炉内温度波动,将温度均匀性提高至 ±1.2℃,为高精度热处理工艺提供稳定的温度环境,延长设备使用寿命。炉体外壳经特殊处理,管式炉隔热好且防烫。北京1100度管式炉

管式炉在金属基复合材料制备中的热压烧结工艺:金属基复合材料具有强度高、高模量等优异性能,管式炉的热压烧结工艺是制备此类材料的关键。在制备过程中,将金属基体粉末和增强相(如陶瓷颗粒、碳纤维)均匀混合后,置于模具中,放入管式炉内。在高温(如铝合金基复合材料在 500 - 600℃)和高压(10 - 50MPa)条件下,通过管式炉的精确控温,使金属粉末发生再结晶和扩散,与增强相形成良好的界面结合。同时,通过控制升温速率和保温时间,可调节复合材料的致密度和微观结构。例如,在制备碳化硅颗粒增强铝基复合材料时,采用合适的热压烧结工艺,可使复合材料的硬度提高 40%,耐磨性提升 50%。管式炉的高温、高压和气氛可控特性,为金属基复合材料的制备提供了理想的工艺条件。北京1100度管式炉管式炉的炉管可拆卸清洗,便于维护和更换物料类型。

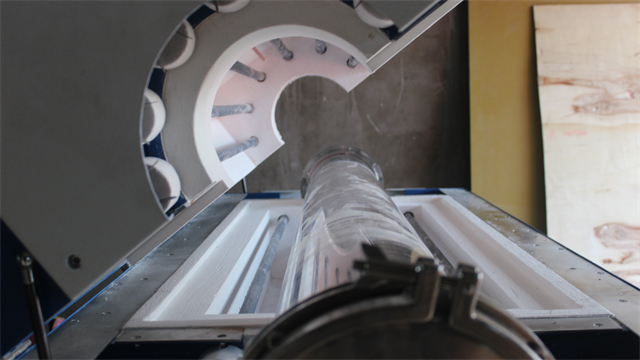

水平式与垂直式管式炉的性能对比:根据炉管放置方式,管式炉可分为水平式和垂直式,二者在性能和应用上各有特点。水平式管式炉的炉管呈水平放置,物料进出方便,适用于需要频繁装卸样品的实验和生产场景,如材料的退火、烧结处理。其加热元件多分布在炉管两侧和顶部,通过合理布局可使炉管内温度分布相对均匀,但在处理大尺寸物料时,可能出现两端与中部的温差。垂直式管式炉的炉管垂直安装,物料可从顶部或底部进出,由于重力作用,物料在炉内的位置稳定性更好,尤其适合处理易流动或粉末状物料,避免其在加热过程中发生位移。同时,垂直式设计有助于实现更均匀的气流分布,在化学气相沉积(CVD)等对气氛均匀性要求高的工艺中表现出色。不过,垂直式管式炉的装卸料操作相对复杂,且对设备的密封性要求更高。

管式炉的低氧燃烧技术在环保领域的应用:传统管式炉在燃烧过程中会产生氮氧化物(NOx)等污染物,低氧燃烧技术为解决这一问题提供了有效途径。低氧燃烧技术通过降低燃烧过程中的氧气含量,抑制 NOx 的生成。在管式炉中应用该技术时,将空气与燃料的混合比例调整为低氧状态(氧气含量低于 15%),使燃烧过程更加温和。同时,采用分级燃烧方式,将燃料分阶段喷入炉内,进一步降低燃烧温度峰值,减少热力型 NOx 的产生。实验表明,采用低氧燃烧技术后,管式炉的 NOx 排放可降低 60% - 70%。此外,低氧燃烧还能提高燃料的燃烧效率,降低能耗。这种技术在钢铁、陶瓷等行业的管式炉应用中,有效减少了污染物排放,符合环保要求。金属材料回火处理,管式炉消除材料内应力。

管式炉与红外加热技术的融合应用:传统管式炉多采用电阻丝、硅碳棒等加热元件,而红外加热技术的引入为管式炉带来新变革。红外加热利用电磁波直接作用于物料分子,使其产生共振发热,具有加热速度快、热效率高的特点。在管式炉中应用红外加热技术时,通过在炉管外部布置红外辐射板,可实现对物料的快速升温。以陶瓷粉体烧结为例,采用红外加热管式炉,升温速率可达 20℃/min,相比传统电阻加热方式缩短一半时间。此外,红外加热能够实现选择性加热,针对不同材料对红外波长的吸收特性,调整辐射板的发射波长,可提高加热的针对性和均匀性。在半导体晶圆退火工艺中,红外加热管式炉可准确控制晶圆表面温度,避免内部热应力集中,提升产品良品率。这种技术融合为管式炉在高精度、快速热处理领域开辟了新路径。管式炉的炉管材质抗热震性强,适应频繁升降温。北京1100度管式炉

化妆品原料处理,管式炉确保成分在高温下稳定混合。北京1100度管式炉

管式炉在药物合成中的固相反应工艺研究:在药物合成领域,管式炉的固相反应工艺为新型药物研发提供了新途径。以制备纳米级药物颗粒为例,将药物前驱体粉末置于管式炉中,在惰性气氛下,通过精确控制温度(300 - 500℃)和升温速率(2℃/min),使前驱体发生固相反应,形成纳米级晶体结构。管式炉的连续化操作特性,可实现药物合成的规模化生产。在药物合成中,利用管式炉在 450℃下进行环化反应,相比传统釜式反应,反应时间缩短 40%,且产物纯度提高 15%。同时,通过调节炉内气氛和温度曲线,可控制药物的晶型和粒径分布,满足不同剂型的需求,推动药物合成工艺的创新发展。北京1100度管式炉