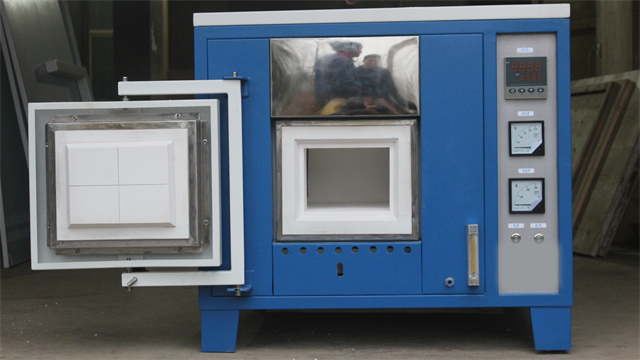

箱式电阻炉的纳米碳管涂层加热元件性能优化:纳米碳管涂层为箱式电阻炉加热元件带来性能突破。在铁铬铝合金丝表面涂覆厚度约 100nm 的碳纳米管涂层,该涂层具有高导电性与耐高温性能,可降低加热元件电阻值 12%,提升电能转化效率。同时,碳纳米管的高比表面积有助于增强热辐射能力,使炉内温度均匀性提升 18%。在陶瓷坯体烧结过程中,采用该涂层加热元件的箱式电阻炉,升温速度提高 28%,且加热元件在 1300℃高温下连续工作 1500 小时未出现明显氧化与性能衰减。陶瓷基复合材料在箱式电阻炉烧结成型。1300度箱式电阻炉

箱式电阻炉在光伏电池片热处理中的气氛精确调控:光伏电池片的热处理对气氛成分和流量控制要求严格,箱式电阻炉通过高精度气体调控系统实现准确处理。在电池片的退火过程中,需要严格控制氧气、氢气、氮气等气体的比例。炉内配备质量流量控制器和气体混合装置,可实现多种气体的精确配比,流量控制精度达到 ±0.1%。在退火初期,通入高纯氮气排除炉内空气;然后按一定比例通入氢气和氩气的混合气体(氢气含量 2%),在 700℃下保温 1 小时,消除电池片内部的缺陷和杂质。通过精确控制气氛,光伏电池片的少子寿命提高 30%,转换效率提升 1.8%,有效提高了光伏电池的发电性能。管式箱式电阻炉生产厂家箱式电阻炉的炉体结构紧凑,节省安装空间。

箱式电阻炉的自修复耐火材料内衬:自修复耐火材料内衬为箱式电阻炉使用寿命提升提供新方案。该内衬采用含碳化硅晶须与膨胀型陶瓷颗粒的复合材料,当内衬因热应力产生微裂纹时,高温下碳化硅晶须氧化生成二氧化硅熔体,填充裂纹;膨胀型陶瓷颗粒受热膨胀,挤压裂纹使其闭合。在连续高温(1200℃)运行 1000 小时后,自修复内衬的裂纹扩展速度较传统耐火材料降低 75%,表面剥落面积减少 60%,大幅减少设备维护频率,降低企业设备更换成本。

箱式电阻炉在文物保护中青铜器缓蚀处理的应用:文物青铜器的缓蚀处理需要温和且有效的工艺,箱式电阻炉通过特殊处理满足这一要求。在对青铜器进行缓蚀处理时,先将青铜器表面清理干净,然后置于炉内特制的支架上。采用低温、低湿度的处理环境,以 0.1℃/min 的速率缓慢升温至 50℃,并在此温度下保持相对湿度 25%,持续 15 小时。炉内通入含有缓蚀剂的惰性气体,缓蚀剂分子在低温下逐渐吸附在青铜器表面,形成保护膜。箱式电阻炉配备的湿度和温度精确控制系统,确保处理过程中环境参数的稳定。经处理后的青铜器,表面的腐蚀速率降低 90%,有效保护了文物的历史价值和艺术价值,为文物保护工作提供了科学的技术手段。金属材料淬火在箱式电阻炉进行,改变材料性能。

箱式电阻炉的多维度振动监测与分析系统:箱式电阻炉在运行过程中,异常振动可能预示设备故障,多维度振动监测与分析系统可及时发现潜在问题。该系统在炉体底部、加热元件支架等关键部位安装三轴加速度传感器,实时采集设备在 X、Y、Z 三个方向的振动数据,采样频率高达 1000Hz。通过傅里叶变换等信号处理算法,对振动数据进行频谱分析,能够识别出不同频率成分的振动特征。当检测到异常振动模式时,如加热元件松动产生的高频振动,系统自动报警并生成分析报告,提示故障位置和可能原因。在某热处理厂,该系统成功提前预警加热元件支架的螺栓松动故障,避免了因加热元件掉落导致的设备损坏和生产事故,减少经济损失约 20 万元。箱式电阻炉的炉门采用磁吸密封设计,有效防止热量散失。管式箱式电阻炉生产厂家

陶瓷花纸在箱式电阻炉中烧制,色彩更鲜艳持久。1300度箱式电阻炉

箱式电阻炉的柔性石墨密封绳应用:箱式电阻炉的炉门密封性能直接影响炉内气氛和能耗,柔性石墨密封绳的应用提升了密封效果。柔性石墨密封绳由高纯鳞片石墨经特殊工艺压制而成,具有耐高温(可达 1650℃)、耐腐蚀、回弹性好的特点。在炉门与炉体的结合部位,设计有 U 型密封槽,将柔性石墨密封绳嵌入槽内,当炉门关闭时,密封绳受挤压变形,紧密贴合接触面,形成可靠的密封。与传统硅橡胶密封条相比,柔性石墨密封绳在 800℃高温下仍能保持良好的密封性能,使炉内气体泄漏量减少 75%。在进行金属材料的渗氮处理时,良好的密封保证了炉内氨气浓度稳定,渗氮层厚度均匀性提高 20%,产品质量明显提升,同时降低了氨气消耗,节约生产成本。1300度箱式电阻炉