- 品牌

- 灏漫

- 装配方法

- 分组装配法,互换装配法,调整法,修配法

- 加工贸易形式

- 来料加工,进料加工

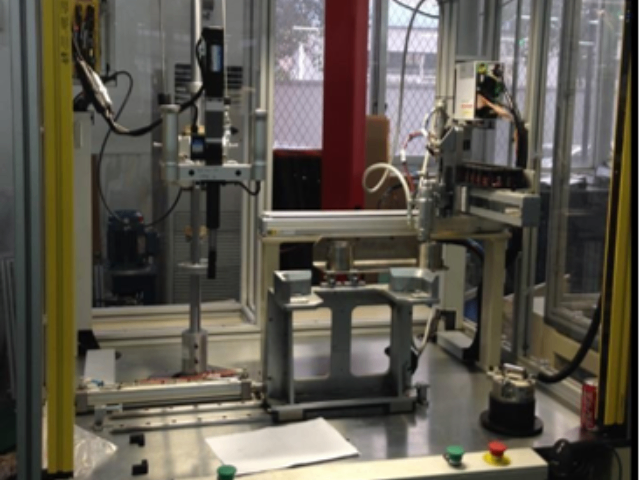

制造自动化中的连续运动连续运动技术是高通量制造自动化的关键组成部分。这种装配技术通常涉及使用机械或基于伺服的凸轮、工具,有时还包括机器视觉来优化循环时间,以实现人工或半自动自动化无法实现的高生产速度。连续运动的好处包括更高的系统整体设备效率 (OEE)、缩短的循环时间和增加的系统吞吐量,这主要归功于后续装配/加工站之间材料传输的优化时间。通常,制造一致产品(其中组件相同)的制造商受益于将连续运动技术集成到他们的装配线中。自动化装配线的模块化设计使得生产线扩展和升级更加灵活。机械装配线源头工厂

自动化装配生产线的应用场景,自动化装配生产线适用于以下场景:汽车制造业:汽车制造业是自动化装配生产线应用较为普遍的领域之一,涉及的零部件众多,工艺流程复杂,通过自动化装配生产线可以提高生产效率和质量。电子制造业:电子制造业的产品更新换代较快,通过自动化装配生产线可以灵活应对产品升级和变化,提高生产效率和质量。家电制造业:家电制造业的产品种类繁多,通过自动化装配生产线可以提高生产效率和质量,降低生产成本。航空航天制造业:航空航天制造业的产品要求精度高,通过自动化装配生产线可以提高产品质量和稳定性,降低生产成本。天津混合装配线自动化装配线通常可以运用各种自动化控制技术,实现对生产过程的全程控制。

装配线 MES 系统架构,系统模块设计:工单接收通知,装配线MES接收到生产订单后,根据生产订单计划开始时间(区分部装开始时间和总装开始时间)通知到对应的装配线的各个工位准备订单生产。在工位的PC机上通过滚动字幕的方式显示订单生产通知。对于不带辊道的部装工位或者上线工位,需要在装配MES中手动选择订单,选择订单根据实际的生产需求和订单完工的信息进行选择,同时系统支持无订单生产,若选择了无订单生产或者订单完工超出了订单计划时或者工厂MES未下达生产订单时,系统给出相应的提示和警示信息。

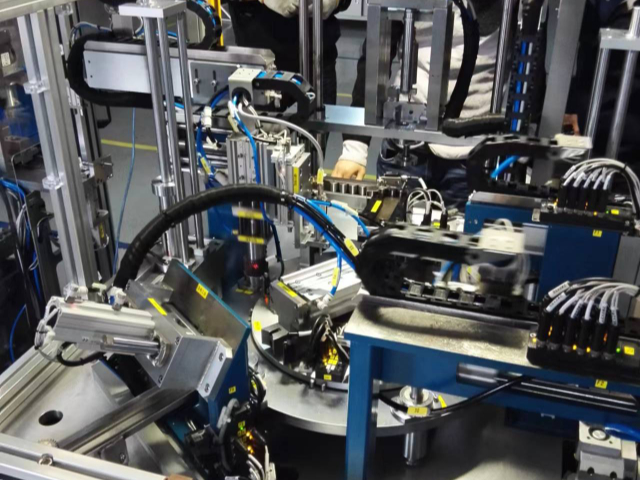

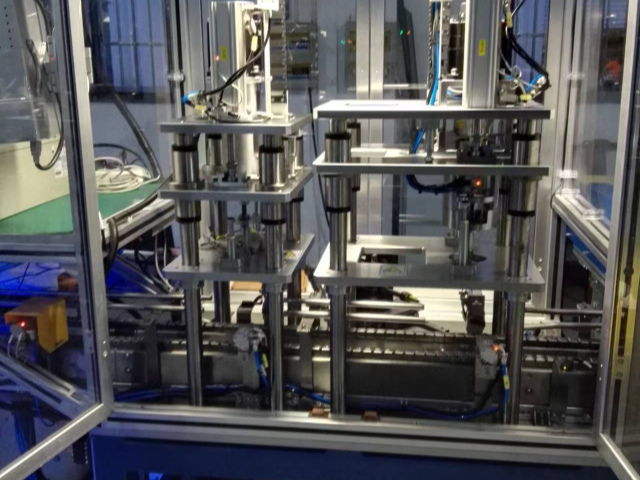

自动化装配生产线通常包括以下关键组成部分:1. 计算机控制和编程:生产线的自动化功能通常由计算机程序控制。这些程序可以编程来指导机器设备的操作,实现产品的正确组装和制造流程。2. 物料处理和供给系统:自动化装配生产线通常涉及物料的自动供给和处理,以确保所需的零部件在适当的时间和位置上供应给生产线。3. 质量检测和测试:生产线上可能包括自动化的质量检测和测试设备,用于检查组装的产品是否符合规格和标准。4. 数据收集和分析:自动化生产线可以收集大量生产过程的数据,这些数据可以用于监测生产效率、发现潜在问题以及进行改进。变速箱自动化装配线通过机械手和自动化设备,实现高效准确的组装。

自动化装配线机器人配置演算法,解决在一未知周期与固定工作站数之装配线机器人配置的问题. 建立分工法则,并运用於装配线中,使机器人能达到较大的效用,并降低产品生产周期.。提供一个可运作的电脑辅助弹性装配线机器人配置系统。根据产品特点,整条装配生产线采用底板直接异步输送、直接定位的方案;根据作业的内容和生产节拍,采用树形结构、串联结构和并联结构相结合的生产工艺流程;针对多工位 需扩充和分期实施的特点,采用上位控制和单元控制二级计算机集散控制方法,加上单元控制操作面板、检测故障警示系统,使整个控制系统更加完善。涂胶机器人在自动化装配线中用于精确涂抹粘合剂,提升产品耐用性。嘉兴齿轮装配线生产厂家

自动化装配线能够自动进行打标、压装、涂胶等工作。机械装配线源头工厂

装配线 MES 系统架构系统模块设计:合格/不合格下线工位,工件到位后,MES信息系统读取托盘中的工件信息,系统根据工件信息打印合格/不合格条码,用于数据追溯;同时MES系统会自动检测质量数据、物料数据的完整性;在合格下线工位,MES系统会自动检测质量数据是否全部合格,如果出现不合格时,系统显示不合格质量数据信息;当下线工位机型切换时,系统提示操作工更换物料下架料架,防止总成入库时放错料架。通过装配线MES与PLC的信息交互,可以控制整个螺栓装配工艺过程,并采集装配过程的质量数据。机械装配线源头工厂

- 长春压装装配线 2024-12-21

- 全自动组装线按需定制 2024-12-21

- 上海差速器装配线 2024-12-20

- 嘉兴工业组装线按需定制 2024-12-18

- 嘉兴减速机装配线厂家直销 2024-12-16

- 嘉兴多目标组装线精选厂家 2024-12-15

- 嘉兴双边装配线厂家直销 2024-12-15

- 手动装配线源头工厂 2024-12-14

- 上海打标组装线精选厂家 2024-12-14

- 嘉兴手动装配线支持定制 2024-12-14

- 上海混合装配线解决方案 2024-12-13

- 嘉兴机器人装配线精选厂家 2024-12-13