- 产地

- 深圳市

- 品牌

- 瑞必拓

- 型号

- 齐全

- 是否定制

- 是

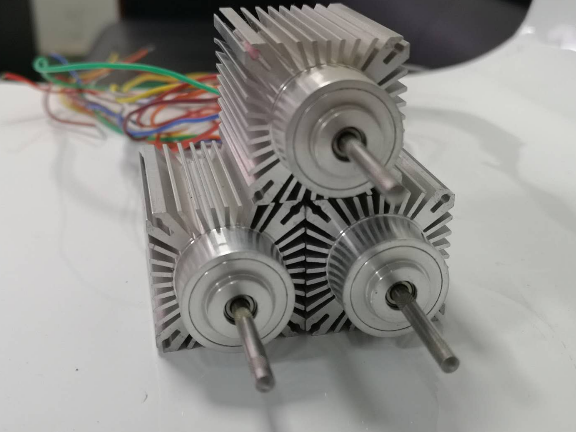

随着科技的不断进步与环保意识的日益增强,高效无刷电机在多个领域的应用展现出巨大的潜力和价值。在家电领域,从洗衣机到吸尘器,高效无刷电机的应用不仅让设备运转更加平稳安静,还明显提升了能效,为用户带来更加舒适的使用体验和更低的能耗成本。在工业自动化中,作为生产线上的关键动力源,高效无刷电机以其精确的控制能力和高效的能量转换率,助力企业实现生产过程的优化与升级,提高产品质量与生产效率。在航空航天、无人机等高科技领域,高效无刷电机更是以其轻量化、高功率密度的特点,成为推动科技进步与探索未知的重要力量。综上所述,高效无刷电机以其独特的优势,正深刻改变着我们的生产生活方式,引导着未来动力技术的发展方向。安全系统如监控摄像头用无刷电机控制云台。无刷电机制作

低速无刷直流电机作为现代电机技术的重要分支,凭借其高效能、低噪音和长寿命的特性,在工业自动化、智能家居及精密仪器等领域展现出明显优势。其重要优势源于无刷设计,通过电子换向器替代传统机械电刷,消除了电刷磨损带来的能量损耗和电磁干扰,使电机运行更加平稳可靠。尤其在需要精确调速和稳定转矩的场景中,低速无刷直流电机通过调整驱动信号的占空比和频率,可实现从每分钟几转到数百转的无级变速,满足不同负载条件下的动态需求。例如,在自动化装配线中,低速电机能够驱动传送带以恒定速度运行,避免因速度波动导致的零件错位;在医疗设备中,其低振动特性可减少对精密仪器的干扰,提升诊断准确性。此外,该类电机采用永磁体转子结构,磁能积高且退磁风险低,配合优化的定子绕组设计,进一步提升了能量转换效率,较传统有刷电机节能可达30%以上。随着材料科学和电力电子技术的进步,低速无刷直流电机的控制算法不断优化,通过闭环反馈系统实现转矩、速度和位置的精确控制,为机器人关节驱动、电动车辆转向系统等高精度应用提供了可靠动力源。国内直流无刷电机生产厂家无刷电机在电动工具高速运转中,提供稳定、高效的动力保障。

在智能制造与物联网深度融合的背景下,微型无刷电机的智能化升级成为行业技术竞赛的新焦点。通过集成多模态传感器与边缘计算模块,现代微型无刷电机已具备状态自监测与自适应调节能力,例如在智能物流分拣系统中,电机可实时感知负载变化并自动调整输出扭矩,使传动效率提升30%的同时降低20%的能耗。这种智能化特性源于驱动控制技术的突破,基于DSP(数字信号处理器)的矢量控制系统能够精确解耦转矩与磁通,配合无线通信模块实现远程参数配置,使电机群组可协同完成复杂运动轨迹。材料科学的进步同样功不可没,纳米晶软磁材料的应用使铁损降低40%,而3D打印技术则实现了复杂冷却流道的精密制造,使电机在连续高负载工况下温升控制在15℃以内。从消费级市场看,这些技术积累正催生新的应用场景,如AR眼镜的瞳距调节机构采用微型无刷电机后,不仅实现了无级平滑调节,更将驱动模块体积压缩至传统方案的1/3。随着碳化硅功率器件的普及,未来微型无刷电机将在更高频率、更高温度的环境下运行,为新能源汽车热管理系统、航天器姿态控制等极端应用场景开辟技术路径。

在临床应用层面,高速牙钻无刷电机的技术特性直接转化为患者体验与诊疗效率的双重提升。从患者舒适度看,电机运行时的振动加速度较传统设备降低72%,这使得在制备Ⅲ类洞型时,患者主观感受到的震颤感从明显抖动降至轻微震动,尤其对儿童及老年患者的配合度改善明显。从医生操作角度,无刷电机的恒功率输出特性解决了传统设备因气压波动导致的转速衰减问题——当连续工作15分钟后,传统气动涡轮机转速可能下降28%,而无刷电机通过闭环控制系统能始终将转速维持在设定值的±2%范围内。这种稳定性在种植体植入术中尤为关键,当使用4.2mm直径的种植钻时,0.1mm的转速波动就可能导致骨灼伤风险增加3倍,而无刷电机的精确控制使手术成功率提升至98.7%。更值得关注的是,随着3D打印导板与动态导航系统的普及,高速牙钻无刷电机正与数字化诊疗流程深度融合,其支持的0.01mm级微进给控制,为即刻种植、美学修复等高精度术式提供了可靠的动力保障,推动口腔医治从经验驱动迈向数据驱动的新阶段。音响系统风扇使用无刷电机,保持低温。

单相无刷电机在工业自动化、汽车制造以及航空航天等高科技领域也发挥着重要作用。在工业自动化生产线上,单相无刷电机以其高精度的控制能力和快速响应速度,助力生产线实现高效、精确的自动化作业。而在新能源汽车领域,作为驱动系统的重要部件,单相无刷电机以其高扭矩密度和良好的动态性能,为电动汽车提供了强劲而平顺的动力输出,推动了新能源汽车产业的快速发展。随着科技的不断进步,单相无刷电机的性能将进一步提升,应用领域也将更加普遍,成为推动社会进步的重要力量。工业机器人依赖无刷电机进行精确运动控制,提升自动化水平。无刷电机制作

工业机械臂对动态响应要求高,无刷电机搭配高精度编码器满足需求。无刷电机制作

转子永磁体的缠绕工艺同样关键,其磁极分布与磁场强度直接决定输出扭矩与动态响应。外转子电机采用表面贴装式钕铁硼磁钢,通过精密缠绕形成多极对磁场,例如12极对设计可使同步转速降低至500转/分钟,同时扭矩密度提升30%,适用于低速大扭矩场景如空调压缩机、电动船舶推进器。而内转子电机则采用内嵌式磁钢结构,结合高频注入法实现无传感器控制,在25000rpm高速运转下仍能保持±0.01mm的位置重复精度,满足无人机、高速机床等精密设备的控制需求。工艺层面,自动化缠绕设备通过张力闭环控制与视觉检测系统,确保每极磁钢的轴向偏移量小于0.05mm,避免因磁场不对称导致的转矩脉动。这种技术突破使无刷电机在宽调速范围(20-10000r/min)内实现96%以上的效率,远超传统异步电机,推动家电、机器人等领域向节能化、智能化方向演进。无刷电机制作

- 无刷电机制作 2026-01-07

- 直接无刷电机生产企业 2026-01-06

- 高转速无刷电机生产商 2026-01-06

- 微型直流无刷电机报价 2026-01-05

- BDHDE无刷电机EC3056-24200H 2026-01-04

- 杭州无刷电机厂家 2026-01-03

- 直流低速无刷电机制作企业 2026-01-02

- 500w无刷电机订做费用 2026-01-02

- 上海高速无刷电机控制器 2026-01-02

- 工具无刷电机费用 2026-01-02

- 上海5kw无刷电机 2026-01-01

- 无刷电机EC3064-2465 2026-01-01