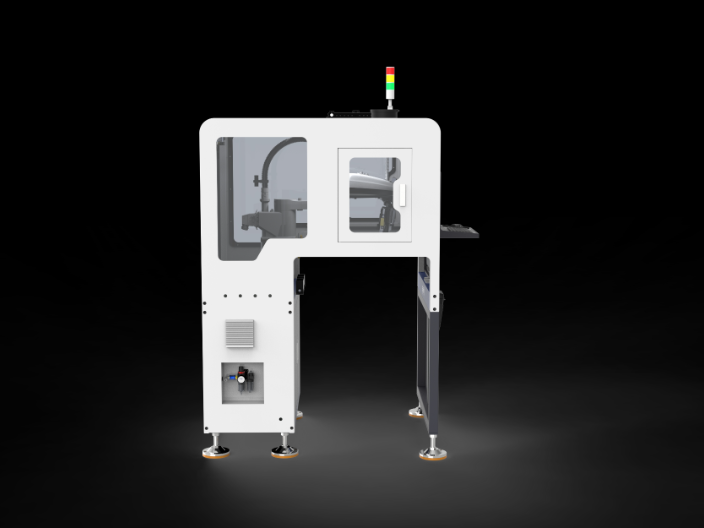

- 品牌

- VISEE,慧炬

- 型号

- G310-T5-A

- 类型

- 喷涂式自动点胶机,在线跟随式涂覆机

- X轴行程

- 800

- Y轴行程

- 600

- Z轴行程

- 200

- 最大负载

- 3

- 移动速度

- 800

- 重复精度

- 0.02

- 存储空间

- 128

- 气源

- 0.4-0.7

- 电源

- 220

- 功率

- 1.5

- 最小吐出量

- 0.01

- 吐出时间调节

- 0.01

为进一步提升涂覆质量的稳定性,在线检测与闭环控制技术已成为涂覆机的配置,实现 “检测 - 反馈 - 调整” 的实时联动。在线检测模块集成多种高精度检测设备:激光厚度检测仪实时测量涂层厚度,精度可达 0.1μm,数据同步传输至控制系统;视觉检测系统通过高速相机捕捉涂层表面缺陷(如、流挂、气泡),采用图像识别算法自动判定缺陷等级;附着力在线测试仪通过微型探针模拟摩擦、剥离场景,快速检测涂层附着力达标情况。闭环控制技术则根据检测数据自动调整工艺参数:当厚度超出设定范围时,系统实时调节涂覆速度或涂料流量;发现表面缺陷时,自动调整涂覆压力或基材距离;附着力不达标时,反馈至预处理环节优化处理参数。该技术使涂覆合格率提升至 99% 以上,减少了离线检测导致的返工成本,尤其适用于电子、医疗器械等对质量要求严苛的行业。广州慧炬智能涂覆机,涂层厚度误差控制在微米级,定位精度达 0.02mm,保障产品一致性。重庆跟随涂覆机技术

针对卫星、空间站等太空设备的极端环境需求,涂覆机的抗辐射涂覆技术已成为航天制造的关键环节,在于提升设备对宇宙射线、太阳风暴的抵抗能力。太空设备涂覆机采用真空等离子喷涂技术,在卫星外壳、太阳能电池板等部件表面涂覆抗辐射涂层(如钛合金、碳化硅复合涂层),涂层厚度控制在 100-300μm,可承受 100kGy 以上的辐射剂量,同时具备良好的隔热性能(导热系数≤0.1W/(m・K))。涂覆过程需在真空舱内进行,避免涂层产生气泡和孔隙;针对太空设备的轻量化要求,涂覆机通过优化涂层配方,在保证抗辐射性能的前提下,使涂层重量降低 20% 以上。此外,涂层还需具备抗原子氧侵蚀能力,经测试可通过 1000 小时原子氧暴露测试,涂层损失率≤1%。该技术已成功应用于我国多颗人造卫星和空间站部件的制造,保障了太空设备的长期稳定运行。山东硅胶涂覆机公司“活性炭吸附 + 催化燃烧” 处理废气,排放浓度远低于国家标准。

纳米涂层具有优异的物理化学性能(如超疏水、超耐磨、高导热、强防腐),纳米涂层涂覆技术已成为涂覆机的应用方向,适用于对性能有要求的产品。纳米涂覆机的技术在于纳米涂料的均匀分散和涂覆:配备的纳米涂料分散系统,通过超声分散 + 机械搅拌相结合的方式,防止纳米颗粒团聚,确保涂料均匀性;涂覆执行机构采用高精度喷头或原子层沉积(ALD)模块,实现纳米级厚度的控制(通常为 1-100nm);涂覆环境需满足高洁净度要求(Class 1000 级洁净室),避免灰尘对纳米涂层的影响。纳米涂层涂覆机的应用场景包括:超疏水表面处理(如厨房用具、汽车玻璃的防污涂层)、超耐磨表面处理(如机械轴承、刀具的耐磨涂层)、高导热表面处理(如电子芯片的散热涂层)、强防腐表面处理(如海洋工程设备的防腐涂层)。目前,纳米涂覆机的涂覆精度已达到 0.1nm 级别,能够实现均匀、致密的纳米涂层制备,推动了制造业的产品性能升级。

数字孪生技术的融入使涂覆机的研发与运维进入智能化新阶段,通过构建设备的虚拟数字模型,实现涂覆过程的模拟仿真、虚拟调试和实时监控。涂覆机的数字孪生系统整合了机械结构、控制系统、工艺参数等多维度数据,可在虚拟环境中模拟不同基材、涂料和参数组合下的涂覆效果,提前预判工艺缺陷,减少物理样机的研发成本和周期。在生产线调试阶段,虚拟调试功能可在不影响实际生产的情况下优化涂覆参数,如模头间隙、涂覆速度等,使生产线投产时间缩短 30% 以上;在运行阶段,数字孪生模型通过实时采集设备传感器数据,同步映射物理设备的运行状态,可直观呈现部件磨损、涂料消耗等情况,为预测性维护提供数据支撑。某汽车零部件企业应用该技术后,涂覆工艺调试周期从 15 天缩短至 5 天,设备故障预警准确率提升至 95%,大幅提升了生产效率和稳定性。LED 灯具外壳涂覆耐磨涂层,抗刮擦易清洁,适配室内外各类照明场景。

针对医疗卫生领域的细菌防控需求,智能涂层涂覆技术已成为涂覆机的重要应用方向,尤其适用于医用导管、留置针、医疗器械外壳等高频接触部件。该技术是采用 PAA-co-PFDA 等复合涂料,通过涂覆机施工形成兼具抗粘附与杀菌功能的智能涂层 —— 涂层可通过 pH 响应性在细菌富集时自动增加抗菌剂释放量,抑制细菌黏附和生物膜形成,杀菌效率较传统涂层提升 1000 倍以上,且体外细胞毒性低、体内组织相容性优异。涂覆机针对医疗部件的微型化、精密化特点,采用微型喷涂或蘸涂方式,控制涂层厚度在 5-15μm,确保不影响器械的柔韧性和使用体验。在留置针导管涂覆应用中,该技术使体内效果持续提升,降低院内风险,目前已通过医疗器材生物相容性认证,广泛应用于三甲医院常用医疗器械的生产。热泵技术回收废气热能,预热新风减少加热能耗,助力双碳目标达成。杭州全类型涂覆机品牌

传感器表面涂层涂覆机,均匀覆盖防护材料,确保传感精度不受环境影响。重庆跟随涂覆机技术

随着工业 4.0 和智能制造的推进,涂覆机正朝着智能化、自动化、集成化的方向快速发展,一系列新技术的应用使其性能和功能得到提升。在控制系统方面,涂覆机逐渐采用工业互联网、物联网技术,实现设备的远程监控、参数调整和故障预警,操作人员可通过手机或电脑实时掌握生产状态,大幅提升管理效率;在视觉识别技术的应用上,涂覆机配备高清摄像头和图像识别系统,能够自动识别基材的位置、形状和缺陷,实现定位涂覆和缺陷自动避让,尤其适用于复杂形状工件的涂覆;在数据化管理方面,涂覆机可记录生产过程中的各项参数,如涂覆厚度、速度、温度等,形成生产数据台账,便于质量追溯和工艺优化;在自动化集成方面,涂覆机与上下游设备如预处理设备、检测设备、包装设备等实现无缝对接,形成完整的自动化生产线,减少人工干预,提升生产效率和产品一致性;此外,人工智能技术也开始应用于涂覆机的工艺优化,通过机器学习算法分析生产数据,自动调整参数以达到涂覆效果。重庆跟随涂覆机技术

- 图片编程涂覆机厂家 2026-01-23

- 海南精密涂覆机企业 2026-01-23

- 广东三防漆涂覆机推荐厂家 2026-01-23

- UV胶涂覆机价格 2026-01-23

- 苏州离线编程涂覆机 2026-01-23

- 福建UV涂覆机销售厂家 2026-01-23

- 江西选择涂覆机建议 2026-01-23

- 重庆跟随涂覆机技术 2026-01-22

- 广东双阀涂覆机推荐厂家 2026-01-22

- 山东五轴涂覆机排名 2026-01-22

- 安徽UV涂覆机推荐厂家 2026-01-22

- 重庆在线涂覆机品牌 2026-01-22