- 品牌

- 五星测试

- 型号

- 压力试验机

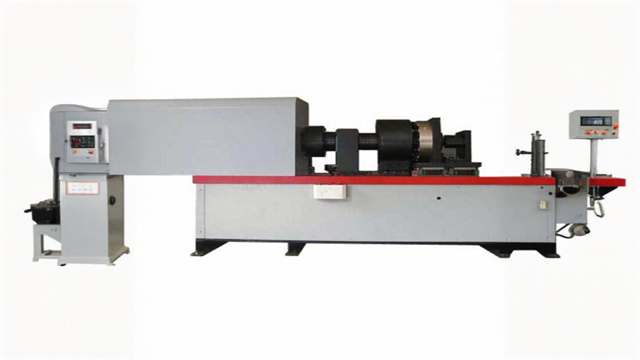

高效的供应链管理是压力试验机生产企业的重要竞争力。企业与品质的原材料供应商、零部件制造商建立长期稳定的合作关系。对于关键原材料与零部件,如钢材、液压泵、传感器等,实行严格的供应商评估与筛选制度,定期对供应商的产品质量、交货期、服务水平等进行考核。通过集中采购、优化运输路线等方式,降低采购成本与物流成本。建立原材料与零部件的库存管理系统,实时监控库存水平,根据生产计划合理安排采购,避免库存积压或缺货现象,确保生产的连续性。同时,与供应商保持良好的沟通与协作,共同应对原材料价格波动、市场需求变化等问题,保障供应链的稳定运行。融入智能科技,生产自动化压力试验机。爆破压力试验装置

随着行业专业化程度加深,压力试验机市场向细分领域纵深发展。在生物医疗领域,针对骨组织、人工关节测试的微型压力试验机需求激增,部分企业研发的高精度微力加载设备,分辨率达 0.1N,。在地质勘探行业,耐高温高压的岩石力学试验机成为企业竞争焦点,某厂商推出的高温三轴压力试验机,可模拟地下 5000 米环境,占据该细分市场 60% 份额。企业通过深耕垂直领域,定制化开发专门使用设备,不只避开主流市场的同质化竞争,还能获取更高的利润空间,细分市场已成为企业新的增长极。低气压试验机定制生产模式,满足特殊材料压力测试需求。

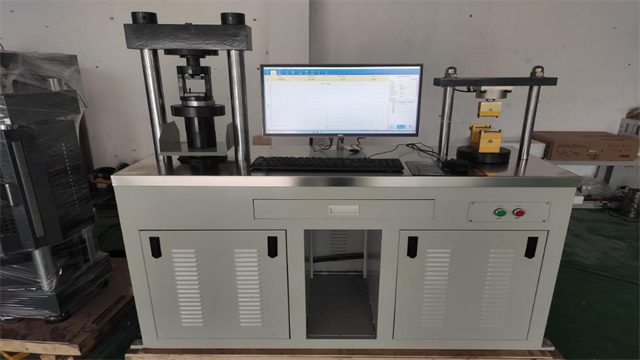

压力试验机的重心技术是价格的关键决定因素。具备高精度伺服液压控制技术、纳米级位移传感器和智能闭环控制系统的机型,能够实现压力的精确加载与数据的精确采集,满足航空航天、半导体等顶端领域的严苛测试需求,这类产品研发投入大、技术门槛高,售价可达数十万元甚至上百万元。例如采用数字液压比例阀和激光干涉仪位移测量的试验机,其价格远超普通机型。而基础型压力试验机,只具备基本的压力加载功能,技术含量较低,成本可控,价格通常在数万元,重心技术的差异使不同产品形成明显的价格梯度。

压力试验机的关键零部件加工精度直接影响设备性能。以液压油缸为例,采用数控镗床进行镗孔加工,确保内孔尺寸精度控制在微米级,圆柱度误差极小,为活塞的顺畅运行创造条件。活塞的加工更为精细,通过高精度外圆磨床进行磨削,表面粗糙度达到镜面效果,配合特殊的密封槽加工工艺,保证活塞与油缸内壁的密封性,防止液压油泄漏。对于上下压板,利用龙门铣床进行平面铣削,再经过研磨处理,使其平面度误差在规定范围内,保证试件受压均匀。传动丝杠的加工则运用数控螺纹磨床,精确控制螺距误差与导程精度,实现稳定、精确的压力传递,这些精密加工工艺为压力试验机的高质量生产筑牢根基。价格公道合理,试验机物超所值受客户好评。

定制化压力试验机因满足客户个性化需求,价格具有较大的波动性。定制产品需要企业投入更多的研发设计资源,根据客户特殊要求重新设计机械结构、开发专门使用软件、定制专属配件等,这使得生产成本大幅增加。例如,为满足某科研机构特殊试验方法的定制需求,企业可能需要重新开发控制系统算法,不只增加了研发时间和成本,还提高了生产难度和风险。因此,定制化试验机的价格通常高于标准机型,且定制程度越高,价格涨幅越大,不过对于有特殊需求的客户,定制化产品仍具有不可替代的价值。精细制造工艺,提升压力试验机耐用性与稳定性。压力试验机 全自动

价格亲民实惠,降低企业采购压力测试成本。爆破压力试验装置

压力试验机的生产质量,从原材料选择与处理环节就已奠定基础。主机框架通常选用强度高度合金钢,如 45# 品质碳素结构钢,其良好的综合力学性能确保设备在承受巨大压力时不变形、不破裂。采购的钢材需附带质量检验报告,企业还会对其进行抽样复检,通过光谱分析检测化学成分,利用拉伸试验验证力学性能。对于液压系统的关键部件 —— 油缸,其生产所用的无缝钢管需达到高精度冷拔标准,内壁粗糙度、圆度等指标都要严格符合设计要求。钢材在投入生产前,会经过抛丸除锈、表面磷化等预处理工序,增强防腐性能,为后续加工与整机性能提供保障,每一个环节都经过严格检验,杜绝不合格原材料进入生产线。爆破压力试验装置

- 南阳微机控制恒应力压力试验机规格型号 2025-11-25

- 安徽微机控制包装容器压力试验机多少钱一台 2025-11-25

- 石家庄微机控制恒应力压力试验机厂家推荐 2025-10-18

- 江苏微机控制井盖压力试验机品牌 2025-10-18

- 浙江微机控制包装容器压力试验机批发价格 2025-10-16

- 重庆微机控制恒应力压力试验机厂家电话 2025-10-15

- 成都微机控制恒应力压力试验机厂家直销 2025-10-15

- 安徽微机控制井盖压力试验机厂家推荐 2025-10-08