- 品牌

- 安斯贝尔

- 型号

- 安斯贝尔

即配即用型研磨液特点:采用速溶型添加剂或预分散研磨颗粒,加水后快速溶解且不易沉淀。适用场景:小批量手工加工、维修车间等对效率要求高于精度的场景。限制:需严格按说明书操作(如搅拌时间、加水顺序),否则仍可能出现性能不稳定问题。低温环境(冬季车间)调整方案:提前将精磨液浓缩液和容器预热至20℃以上;配置后立即使用,避免液体温度下降导致黏度升高。风险:若未预热直接配置,可能因液体过稠导致搅拌不均,需延长搅拌时间至15-20分钟。安斯贝尔精磨液,助力电子制造企业提升产品的精密度。甘肃高效精磨液供应商家

技术攻坚与进口替代中国企业在纳米级氧化铈研磨液、低缺陷率配方等领域实现关键突破,8英寸晶圆制造用研磨液已完全自主供应,12英寸产品国产化率从3.2%提升至28.7%。本土企业如安集科技、鼎龙股份通过纳米级氧化铈研磨液技术,有望在2027年实现10%以上的进口替代率。政策与资本双重支持国家大基金二期对半导体材料领域倾斜投入,叠加下游客户对国产材料认证意愿增强,国产金刚石研磨液在性价比、供应链稳定性方面的优势逐步凸显。例如,北京国瑞升、河南联合精密材料等企业已通过本土晶圆厂认证,形成规模化生产能力。江西长效精磨液工厂直销安斯贝尔精磨液,在汽车发动机零部件研磨中保障性能。

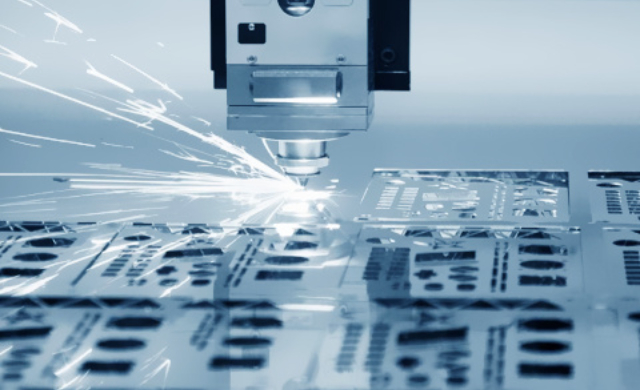

纳米级金刚石研磨液通过将金刚石颗粒细化至纳米级(如爆轰纳米金刚石),研磨液可实现亚纳米级表面粗糙度控制,满足半导体、光学镜头等领域的好需求。例如,在7纳米及以下芯片制造中,纳米金刚石研磨液通过化学机械抛光(CMP)技术,将晶圆表面平整度误差控制在原子层级别,确保电路刻蚀的精细性。复合型研磨液将金刚石与氧化铈、碳化硅等材料复合,形成多效协同的研磨体系。例如,金刚石+氧化铈复合液在半导体加工中兼具高磨削效率和低表面损伤特性,可减少30%以上的加工时间;金刚石+碳化硅复合液则适用于碳化硅、氮化镓等第三代半导体材料的超精密加工,突破传统研磨液的效率瓶颈。

避免长时间静置风险:研磨颗粒可能沉淀,导致上层液体浓度过低、下层过高;解决方案:精密加工场景:每2小时搅拌一次(手动或自动);通用加工场景:配置后4小时内用完,超时需重新搅拌或检测浓度。禁止直接使用浓缩液后果:损坏设备泵体(因黏度过高);导致工件表面烧伤(因润滑不足);产生大量泡沫(因表面活性剂浓度过高)。案例:某工厂误将浓缩液直接倒入机床,导致主轴轴承损坏,维修成本超5万元。不同品牌不可混用风险:化学成分差异可能导致沉淀、分层或性能下降(如防锈剂与润滑剂反应生成絮状物);建议:更换品牌时,先进行小批量试验(如加工10件工件检测表面质量),确认无异常后再大规模使用。选安斯贝尔精磨液,为您的研磨工艺带来创新与突破。

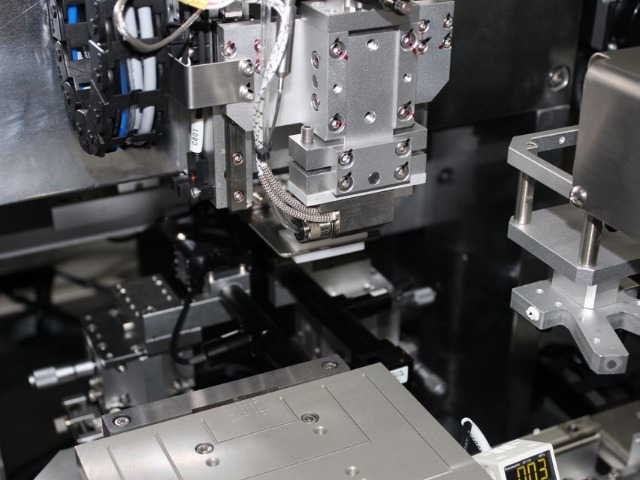

自适应研磨系统集成传感器与AI算法,实时监测研磨压力、速度、温度等参数,并自动调整至比较好状态。例如,某企业开发的智能研磨平台,通过机器学习模型预测研磨液性能衰减周期,使设备综合效率(OEE)提升25%,良品率提高至99.97%。数字化工艺优化利用数字孪生技术模拟研磨过程,减少试错成本。例如,在航空发动机叶片加工中,通过虚拟仿真优化研磨液流量和喷注角度,使单件加工时间缩短40%,同时降低表面粗糙度至Ra0.1μm以下。水基化替代油基化水基金刚石研磨液因低挥发、低污染特性,正逐步取代传统油基产品。2025年全球水基研磨液渗透率预计达67%,较2021年提升18个百分点,尤其在欧洲市场,受碳边境调节机制(CBAM)推动,水基产品占比已超80%。安斯贝尔精磨液,泡沫少,易清理,大幅缩短研磨后处理时间。江西长效精磨液工厂直销

凭借先进技术,安斯贝尔精磨液实现高效研磨,品质始终如一。甘肃高效精磨液供应商家

钻石超精密抛光纳米金刚石研磨液通过高表面活性颗粒,实现Ra≤0.2nm的抛光精度,满足珠宝行业对表面光洁度的好追求。例如,在高级钻石切割中,使用此类精磨液可使火彩反射率提升20%以上。碳化硅光学元件加工碳化硅(莫氏9.5级)是红外窗口、激光陀螺仪等特种光学材料的关键,其加工需使用聚晶金刚石研磨液。该类精磨液通过抗冲击性设计,避免硬脆材料加工中的崩边缺陷,提升成品率15%以上。应用场景:在金属加工中,普通磨削加工是精磨液最常见的应用场景之一。它适用于各种金属材料的平面磨削、外圆磨削、内圆磨削等。作用:精磨液通过其冷却性能,有效带走磨削区域的大量热量,降低磨削温度,防止工件烧伤和产生裂纹。同时,其润滑性能能在工件与砂轮界面形成一层润滑膜,减少直接摩擦,提高加工效率。此外,精磨液还具有良好的清洗性能,能及时冲洗掉磨削加工时产生的大量磨屑和砂轮粉末,减少砂轮的堵塞,保持加工精度。甘肃高效精磨液供应商家

- 广东精磨液批发厂家 2025-12-23

- 天津精磨液厂家直销 2025-12-19

- 新疆环保精磨液批发厂家 2025-12-17

- 海南高效精磨液厂家现货 2025-12-14

- 辽宁长效精磨液生产企业 2025-12-14

- 湖北长效精磨液诚信合作 2025-12-12

- 陕西精磨液供应商家 2025-12-12

- 江苏长效精磨液供应商家 2025-12-10

- 湖南高效精磨液厂家直销 2025-12-10

- 新疆长效精磨液供应商家 2025-12-10

- 安徽长效精磨液共同合作 2025-12-09

- 河北高效精磨液厂家现货 2025-12-08