逆变器的振动与冲击性能,在运输与户外安装过程中尤为重要,剧烈振动或冲击可能导致逆变器内部结构损坏或元器件松动,影响正常运行。东莞市帝为智能设备有限公司针对逆变器振动与冲击测试需求,开发专项测试系统,可模拟运输过程中的振动工况与安装过程中的冲击工况,测试逆变器的结构强度与元器件固定可靠性,评估其抗振动与抗冲击能力。公司具备自主研发设计能力,测试系统采用专业的振动台与冲击台,确保振动与冲击模拟的准确性;通过软件开发实现测试过程的自动化控制与数据记录,减少人工操作误差。成立于 2017 年,公司注册资金 300 万元,1800 平米的生产场地可保障振动与冲击测试系统的生产,58 名职工可提供相关测试方案服务,帮助客户提升逆变器的运输与安装可靠性。逆变器在新能源领域适用,帝为智能提供测试支持。东莞逆变器电池保护板测试

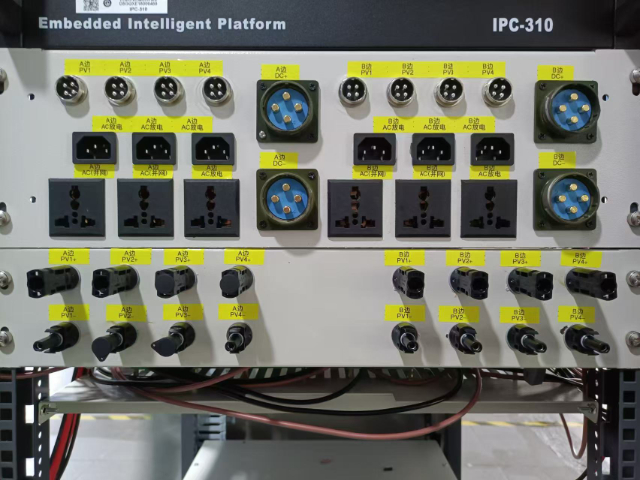

逆变器测试过程中产生的大量数据,若无法有效管理与分析,将难以充分发挥数据价值,影响产品优化决策。东莞市帝为智能设备有限公司自主开发的 Shop floor 数据跟进系统,可与逆变器测试系统无缝对接,实时采集测试过程中的电压、电流、效率、温度等关键数据,并进行分类存储与可视化分析。客户可通过系统查询单台逆变器的测试数据,也可对比多台逆变器的测试结果,挖掘数据背后的产品性能规律。公司成立于 2017 年,注册资金 300 万元,经过多年优化,Shop floor 系统已具备数据安全存储、快速检索、报表生成等功能,1800 平米的生产场地可保障系统硬件的稳定供应,58 名职工可提供系统部署与操作培训服务,帮助客户充分利用测试数据,提升逆变器产品竞争力。广东并网型逆变器电池保护板测试系统逆变器应用于开关电源领域,帝为智能提供测试支持。

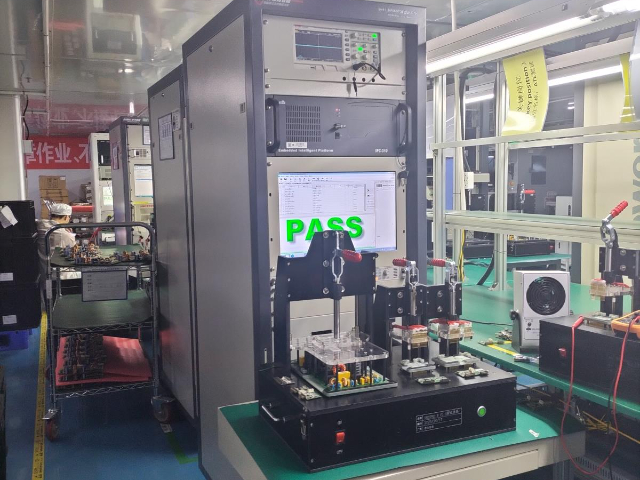

逆变器测试系统的稳定性,是保障长期连续测试工作的基础,若系统频繁出现故障,会影响测试效率与数据可信度。东莞市帝为智能设备有限公司在研发逆变器测试系统时,选用高可靠性的元器件,优化电路设计与散热结构,减少设备运行过程中的故障风险;同时,通过长时间的稳定性测试,验证系统在连续运行状态下的性能表现,及时发现并解决潜在问题。公司具备自主生产制造能力,严格把控生产过程中的质量关,确保每台测试设备都符合稳定性要求。自 2017 年成立以来,公司注册资金 300 万元,1800 平米的生产场地建立了完善的质量检测流程,58 名职工中的质量检测团队会对每台设备进行稳定性测试,确保交付给客户的逆变器测试系统具备高稳定性。

24V逆变器适用于较大型的房车、卡车、中型太阳能离网系统及部分工业设备备用电源场景。相较于12V逆变器,24V系统允许承载更高的功率,通常在2000W至5000W之间,同时线路电流更小,电能传输过程中的损耗更低。在中型能源系统中,24V逆变器能够更好地平衡功率需求与能耗控制,减少线缆发热等安全隐患。其安装过程中需注意电池电压与逆变器规格的匹配性,确保接线正确紧固,同时建议配备符合规格的保护装置,极大提升系统运行的安全性。逆变器可搭配充电器使用,帝为智能有测试方案。

大型逆变器功率通常在10kW以上,适用于工业应用、大型商业光伏电站、电网级储能系统等场景,功率可延伸至数百kW甚至MW级别。这类逆变器的设计需重点考虑高功率密度、抗恶劣环境能力,能够适应高温、沙尘、强辐射等复杂工况,同时支持智能监测与远程运维功能。在大型地面光伏电站中,大型逆变器需实现对海量光伏组件发电数据的实时采集与分析,调节输出功率,确保电站发电量稳定。其安装过程需由专业电气技术人员操作,严格遵循项目所在地的安全规范,配备完善的保护装置。帝为智能协助逆变器相关企业优化生产管理流程。东莞车载逆变器测试费用

帝为智能官网有逆变器测试相关介绍。东莞逆变器电池保护板测试

宽禁带半导体材料在逆变器中的应用是技术升级的重要方向,SiC和GaN等第三代半导体材料能够进一步提高逆变器的转换效率、功率密度和开关频率,同时减小设备体积和散热需求。采用宽禁带半导体的逆变器在能耗控制上更具优势,能够降低运行过程中的能量损耗,提升系统整体效率。这类技术目前已在中高级逆变器产品中逐步应用,随着材料成本的下降,有望实现大规模普及。其设计需适配新型半导体器件的特性,优化电路拓扑结构,确保设备运行的稳定性与可靠性。东莞逆变器电池保护板测试