- 品牌

- 明晟光普

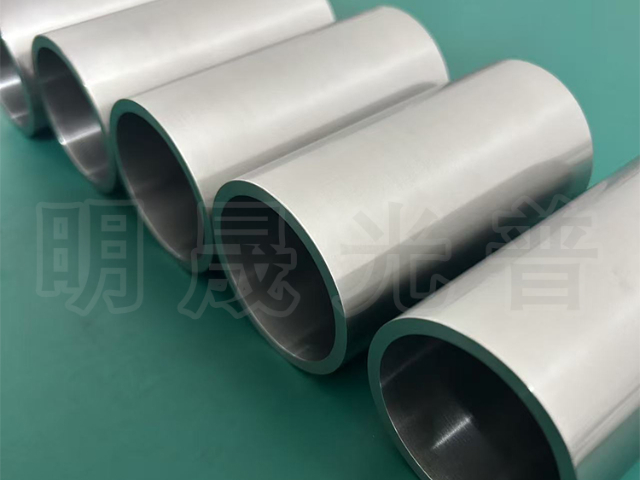

- 工艺

- 锻制

在冶金与稀土行业,高温熔炼是工艺,而钽坩埚成为了理想的承载容器。在冶金工业中,用于熔炼特种合金、贵金属等时,高温金属熔体具有强烈的冲刷与侵蚀作用。钽坩埚凭借其度与化学稳定性,能够有效抵御这些作用,保障熔炼过程的顺利进行,同时确保合金成分与纯度不受影响。在稀土行业,稀土金属的提炼与加工需要在高温、复杂的化学环境下完成。钽坩埚能够抵抗稀土金属及其化合物的腐蚀,精确控制熔炼温度,助力稀土元素的分离、提纯,对于生产高性能稀土永磁材料、稀土发光材料等至关重要。例如,在生产高性能钕铁硼稀土永磁材料时,钽坩埚的使用能够有效提高稀土元素的纯度,从而提升永磁材料的磁性能,满足电子、新能源汽车等领域对高性能永磁材料的需求。小型钽坩埚可搭配马弗炉使用,控制温度,提升实验重复性。汕尾哪里有钽坩埚销售

企业则聚焦市场,三星 SDI 与 LG 化学联合开发半导体级钽坩埚,通过引入纳米涂层技术(如氮化钽涂层),进一步提升抗腐蚀性能,产品主要供应本土半导体企业。这一时期,全球钽坩埚市场竞争加剧,技术加速扩散,传统欧美企业通过技术升级(如开发一体化成型大尺寸坩埚)维持市场优势,新兴经济体企业则通过成本控制与规模化生产抢占中低端市场,全球市场规模从 2000 年的 3 亿美元增长至 2010 年的 8 亿美元,年复合增长率达 10.5%。应用领域方面,随着第三代半导体(如碳化硅、氮化镓)的研发,钽坩埚开始用于高温晶体生长,对产品纯度(99.99% 以上)与尺寸精度(公差 ±0.1mm)提出更高要求,推动行业向更高技术门槛迈进。汕尾哪里有钽坩埚销售钽坩埚在航空航天材料研发中,模拟极端高温环境,测试材料性能。

性能检测包括密度(阿基米德排水法,精度±0.01g/cm³,要求≥9.6g/cm³)、硬度(维氏硬度计,载荷100g,要求Hv≥250)、抗热震性能(从1000℃骤冷至20℃,循环10次,无裂纹)、高温强度(1600℃三点弯曲试验,抗弯曲强度≥500MPa)。纯度检测采用GDMS,检测杂质总含量(≤0.05%),重点控制氧(≤0.005%)、碳(≤0.003%)、金属杂质(Fe、Ni、Cr等≤0.002%),半导体用坩埚需检测金属杂质≤1×10⁻⁶%。同时进行密封性检测(氦质谱检漏仪,漏率≤1×10⁻⁹Pa・m³/s),确保无渗漏。所有检测项目合格后,出具质量报告,注明产品规格、批次号、检测数据,方可进入成品库。

钽坩埚生产的基础在于质量原料的选择与严格管控,原料为高纯度钽粉,其纯度、粒度及形貌直接决定终产品性能。工业生产优先纯度≥99.95% 的高纯钽粉,特殊领域(如半导体)需纯度≥99.99%,杂质含量需严格限定:氧≤0.005%、碳≤0.003%、铁≤0.002%,避免杂质在高温下形成低熔点相导致坩埚开裂。粒度选择需匹配产品规格,小型精密坩埚(直径≤100mm)采用 1-3μm 细钽粉,保证成型密度均匀;大型坩埚(直径≥500mm)选用 5-8μm 粗钽粉,降低烧结收缩率差异。原料到货后需通过辉光放电质谱仪(GDMS)检测纯度,激光粒度仪分析粒度分布(Span 值≤1.2),扫描电子显微镜(SEM)观察颗粒形貌,确保符合生产要求。同时建立原料追溯系统,记录每批次钽粉的产地、批次号、检测数据,实现全流程可追溯,为后续生产质量稳定奠定基础。钽坩埚在高温冶金中,分离贵金属与杂质,提升贵金属回收率。

20 世纪中叶,半导体产业的兴起成为推动钽坩埚技术突破的关键动力。单晶硅制备对坩埚的纯度与稳定性提出严苛要求,传统的石墨坩埚易引入杂质,陶瓷坩埚耐高温性能不足,钽坩埚凭借化学惰性优势成为理想选择。这一时期,两大技术的突破推动钽坩埚产业进入快速发展期。一是等静压成型技术的应用。1950 年代,美国 H.C. Starck 公司率先将冷等静压技术引入钽坩埚生产,通过在密闭弹性模具中施加均匀高压(200-300MPa),使钽粉颗粒紧密结合,坯体密度提升至 9.0g/cm³ 以上,密度均匀性较传统冷压成型提高 40%,有效解决了产品开裂问题。二是高温真空烧结技术的优化,采用钼丝加热真空炉(真空度 1×10⁻³Pa,烧结温度 2000-2200℃),延长保温时间至 8-12 小时,使钽粉颗粒充分扩散,产品致密度达 95% 以上,高温强度提升,使用寿命延长至 50-100 次高温循环。这一阶段,钽坩埚的应用领域从贵金属提纯拓展至半导体单晶硅生长,产品规格从直径 50mm 以下的小型坩埚发展至 200mm 的中型坩埚,全球年产量从不足 1000 件增长至 10 万件,形成了以美国、德国为的产业格局,奠定了现代钽坩埚产业的技术基础。纯度≥99.95% 的钽坩埚,密度≥16.6g/cm³,在强酸环境中稳定,可承载腐蚀性熔体。汕尾哪里有钽坩埚销售

小型钽坩埚适配微型加热炉,能耗低,适合小批量精密实验。汕尾哪里有钽坩埚销售

钽坩埚的制备工艺复杂且精细,每一个环节都对终产品的质量与性能有着至关重要的影响。首先是原料选择,通常采用高纯度的钽粉作为起始原料,其纯度要求往往高达99.95%以上,甚至在一些应用中,纯度需达到99.99%及更高。这是因为原料中的杂质可能会在高温下与物料发生反应,影响产品质量。接着,通过粉末冶金工艺中的等静压成型方法,将钽粉在高压下均匀压实,形成坩埚坯体。在这个过程中,压力的精确控制至关重要,它直接决定了坯体的密度均匀性与结构紧实度。成型后的坯体需在高温真空炉中进行烧结处理,烧结温度一般在1600℃至2000℃之间。高温烧结能够使钽粉颗粒之间形成牢固的冶金结合,提升坩埚的密度与强度。,经过精密的机械加工工序,对坩埚的尺寸精度、内外壁光洁度等进行精确打磨,以满足不同应用场景对钽坩埚高精度的严格要求。整个制备过程需要严格把控各个环节的工艺参数,确保产品质量的稳定性与一致性。汕尾哪里有钽坩埚销售

- 徐州哪里有钽坩埚多少钱一公斤 2026-01-08

- 江苏哪里有钽坩埚货源源头厂家 2025-12-30

- 青海哪里有钽坩埚供应 2025-12-22

- 汕尾哪里有钽坩埚销售 2025-12-01

- 宁波钽坩埚源头厂家 2025-11-20

- 舟山哪里有钽坩埚源头厂家 2025-11-15

- 洛阳哪里有钽坩埚多少钱一公斤 2025-11-10

- 武威哪里有钽坩埚供货商 2025-10-30

- 苏州哪里有钽坩埚供应 2025-10-22

- 汕尾钽坩埚多少钱一公斤 2025-10-14

- 临沂哪里有钽坩埚制造厂家 2025-10-14

- 威海哪里有钽坩埚货源源头厂家 2025-10-10