高级数控系统:从跟跑到领跑的智能跨越国产数控系统实现卧式加工中心 “大脑” 的技术突围,华中数控 “华中 10 型” 展现代际优势。该系统集成 AI 芯片与行业大模型,构建 “感知 - 学习 - 决策 - 控制” 全闭环,在航空发动机叶片加工中,通过虚拟仿真与实测数据 “双码联控”,将轮廓精度提升 75%,明显优于德国德玛吉依赖预设程序的传统系统。通用技术大连机床 MDH 系列卧式加工中心搭载该系统后,编程效率提升 60%,故障诊断响应时间缩短至 0.5 秒级,配合防碰撞监控技术,设备调试时间压缩 40%。目前该系统已助力国产设备打入欧洲航空供应链,斩获 5 亿元出口大单,标志着数控系统从 “跟跑” 迈入 “领跑” 阶段。空间精度较国际水平提高 1 倍,精度领跑。湖南反 T 型结构 卧式加工中心质保期限说明

海外市场深耕:欧洲高级赛道的破局之路国产卧式加工中心加速抢占全球高级市场,通用技术大连机床与格力展现差异化优势。通用技术大连机床 2025 年一季度国际订单同比增长 25%,凭借 MDH 系列 100% 国产化率的成本优势,与欧洲企业签订 4000 万元发动机生产线订单,将国内成熟应用案例复制至海外市场。格力高速双五轴卧式加工中心通过 CE、TUV 双重认证,以主轴轴承寿命较进口产品提升 30%、成本降低 50% 的竞争力,成功进入特斯拉、宝马供应链,外供比例高达 75%。2025 年上半年国产高级卧式加工中心出口占比已达 35%,逐步瓦解日德企业垄断。湖北5 轴车铣复合 卧式加工中心日常保养周期全球首台立式镜像铣,加工角度提高 70%。

区域产业集群:“昆明模式” 的协同力量机床产业集群化发展为卧式加工中心创新提供生态支撑,昆明杨林经开区树立典范。园区已形成以通用昆机为,30 余家上下游企业联动的产业生态,上游可实现 38 万吨铸件、1.2 万件精密零件年产能,中游 13 家整机企业年产近万台金属切削机床。依托《嵩明县机床产业高质量发展三年行动方案》政策扶持,通用昆机搬迁后焕新升级,其重型卧式加工中心借助园区龙马控股 9 万吨铸造产能保障,床身刚性提升 30%,交货周期缩短 40%。这种 “整机 + 零部件 + 铸造” 的集群协同,使园区卧式加工中心市场占有率跻身国内梯队,2024 年相关产值突破 20 亿元。

运维体系智能化:预测性维护降本增效工业互联网技术重塑卧式加工中心运维模式。创世纪构建的远程运维平台,整合 500 余家客户设备数据,通过振动传感器分析主轴与丝杠磨损状态,故障预警准确率达 98%。四川普什宁江的 800mm 机型搭载智能诊断模块,可提前几0 天预判轴承寿命,使非计划停机时间减少 85%,年度运维成本从 8 万元降至 2.2 万元。主流新机型标配状态监控功能,通过云端平台实现远程调试与参数优化,设备综合利用率从 62% 提升至 91%。在线测厚补偿系统,让壁厚精度达 ±0.1 毫米。

在机测量融合:质量控制的实时闭环在机测量技术与卧式加工中心的深度融合重构质量管控体系。主流高级机型集成接触式扫描测头与光学影像系统,实现加工 - 测量 - 补偿的实时闭环。山东大汉 HMC800S 搭载的测头系统可自动执行工件找正、尺寸检测与刀具补偿,在卫星支架加工中,一次装夹完成铣削与检测,避免二次装夹误差,检测时间从 30 分钟缩短至 5 分钟。系统采用 “3-2-1 法” 建立工件坐标系,通过小二乘法拟合几何特征,形位公差评定误差≤0.1μm,使单件合格率从 92% 提升至 99.5%,彻底替代传统离线三坐标检测模式。典型蒙皮加工从 30 小时缩至 3 小时,效率惊人。河北倒 T 型床身 卧式加工中心日常保养周期

加工精度较传统工艺提升 5 倍,刷新行业标准。湖南反 T 型结构 卧式加工中心质保期限说明

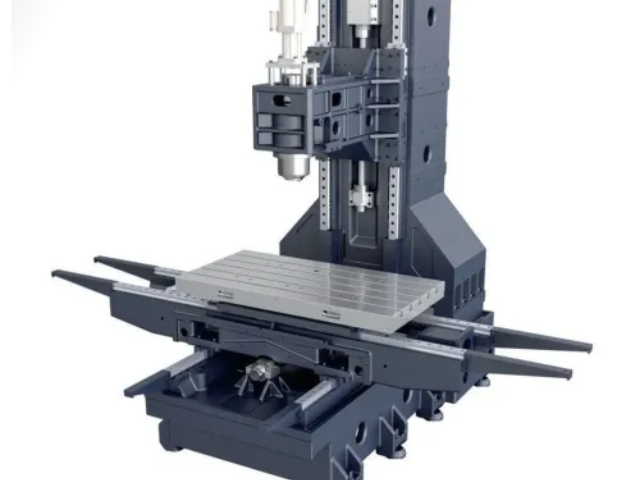

五轴联动升级:复合加工的全能突破五轴卧式加工中心成为高级制造主要装备,恒轮 HF5500 机型展现 “工艺密集型” 优势。该设备搭载 B 轴铣头与 C 轴连续驱动转台,通过 RTCP 自动标定技术实现五轴联动,可集成车削、滚齿、刮齿等多工序加工。其工作台直径达 1250mm,承重 1000kg,X/Y/Z 轴行程均超 1200mm,配备 40000r/min 高速电主轴,在航空发动机叶轮加工中,一次装夹即可完成曲面铣削与精密钻孔,加工效率较传统设备提升 3 倍。科德数控 DMC55Up 机型更实现铣、磨、超声加工一体化,钛合金零件表面粗糙度达 Ra0.4μm,适配多领域复杂件需求。湖南反 T 型结构 卧式加工中心质保期限说明