- 品牌

- 华睿源,麒智,依可萌,橙果工厂

- 公司名称

- 青岛华睿源科技有限公司

- 维修设备类型

- 全生命周期管理

- 服务内容

- 设备售后维保管理

- 工作时间

- 7*24

- 可否定做

- 可以

- 新旧程度

- 全新

- 售后服务

- 全国联保

- 适用星级

- 所有星级

- 设备所在地

- 浙江,北京,广州,杭州,大连,四川,天津,重庆,山西,陕西,山东,甘肃,安徽,贵州

在能效管理方面,系统通过实时监测设备能耗,识别能效提升机会。某钢铁企业通过优化关键设备的运行参数,单台设备能耗降低18%,年节约能源成本1200万元。系统还能根据生产计划自动生成比较好的用能方案,某制造企业通过错峰生产,年节省电费支出800万元。实施数字化设备管理系统需要企业统筹规划。首先是基础建设阶段,重点完成设备联网和数据平台搭建;其次是功能完善阶段,开发各类智能化应用场景;持续优化阶段,通过数据分析和经验积累不断提升管理水平。某电子制造企业通过系统实施,在18个月内实现设备综合效率提升15%,运维成本降低28%。某大型制造企业通过ELMS将设备故障率降低30%,生产效率提升20%。湖北仪器设备全生命周期管理系统

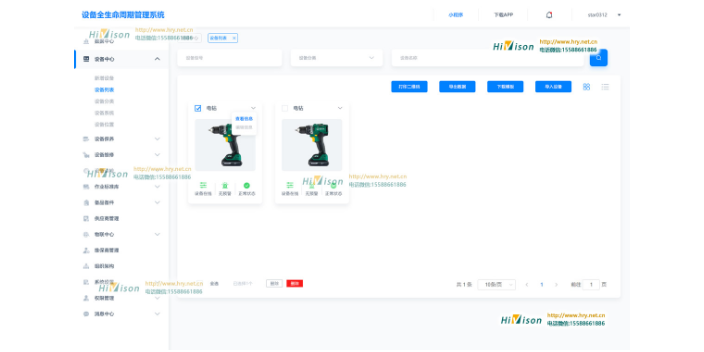

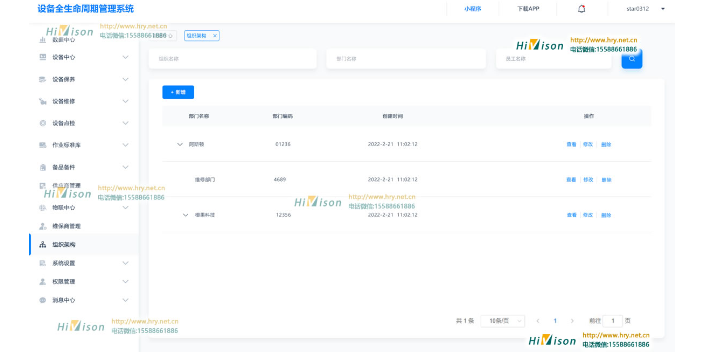

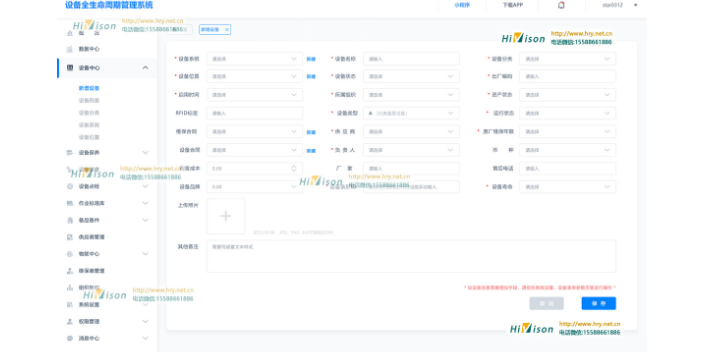

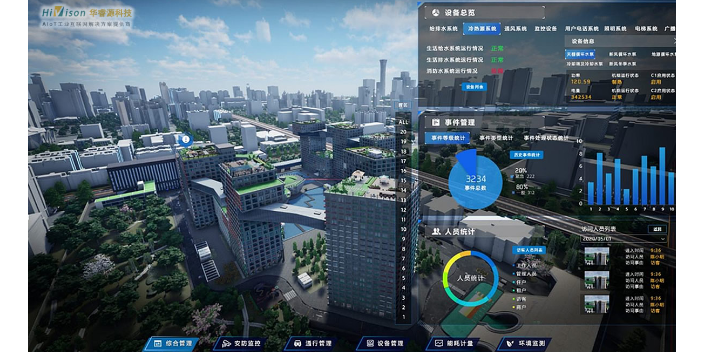

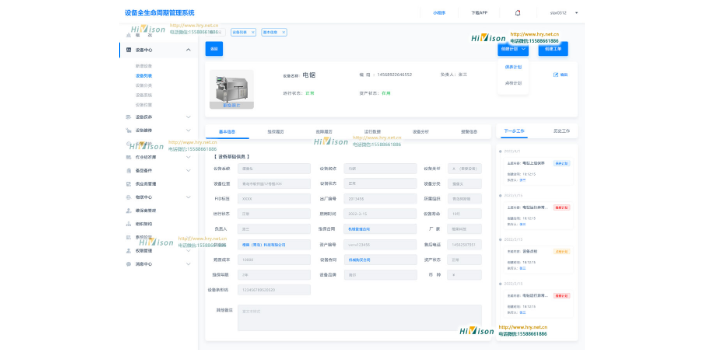

完整的ELMS系统通常采用包括感知层、网络层、平台层、应用层和展示层在内的分层架构设计,其中感知层由各类传感器、RFID标签、智能仪表等组成,网络层包括工业以太网、5G、LoRa等通信技术,平台层提供数据存储、处理和分析的功能,应用层面向不同业务场景提供专业模块,展示层则通过可视化界面和移动端应用实现用户交互。工业物联网(IIoT)作为ELMS的基础支撑技术,通过部署具有不同采样频率、精度和抗干扰能力的温度传感器、振动传感器、电流传感器等智能终端,实现对设备状态的实时监测和数据采集,为上层应用提供可靠的数据来源。青岛设备全生命周期管理系统单机版自动化流程:系统通过物联网实时采集设备运行数据,自动触发工单、预警异常,减少人工干预。

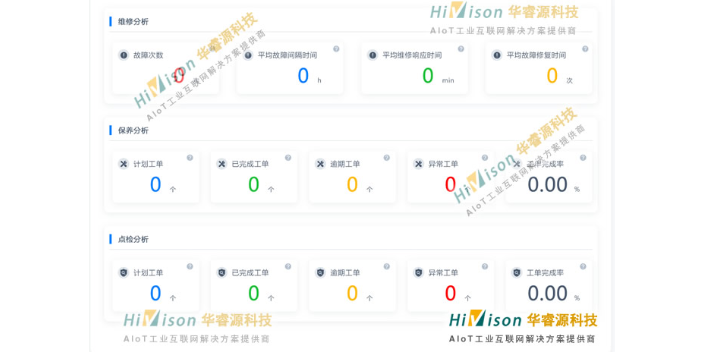

(3)运行监控与状态管理实时数据采集:通过物联网(IoT)传感器采集设备运行数据(如温度、振动、能耗)。异常预警:基于AI算法分析数据趋势,提前发现潜在故障并触发报警。能效优化:监测设备能耗,识别高耗能环节并提供节能建议。(4)维护保养与故障管理预防性维护(PM):根据设备使用时间、运行状态自动生成维护计划。预测性维护(PdM):利用机器学习预测设备剩余寿命(RUL),减少突发故障。工单管理:实现报修、派单、维修、验收的闭环流程,提升响应效率。(5)退役与报废管理退役评估:基于设备性能、维修成本、技术淘汰等因素,判断是否报废或翻新。残值计算:评估设备剩余价值,优化资产处置方式(如二手出售、拆解回收)。环保合规:确保报废过程符合环保法规,避免法律风险。

备件库存优化:系统跟踪备件消耗趋势,自动触发补货提醒。某半导体企业通过智能库存管理,将备件资金占用率从25%降至18%,同时确保关键备件100%在库。设备效率分析:基于OEE指标识别生产瓶颈。某包装企业通过系统分析发现某灌装机利用率65%,调整排班后利用率提升至82%,年增产1200万件。移动端协同管理:支持多端数据同步,维修人员可实时上传现场照片、视频。某物流企业应用后,设备故障响应时间从4小时缩短至1小时。能耗与成本分析:采集设备能耗数据,识别节能优化点。某水泥企业通过系统发现某磨机空载运行占比达15%,调整后年节电200万度。合规化报废管理:记录报废处置流程,确保符合环保法规。某医疗企业通过系统管理报废设备,避免因含汞部件处理不当引发的环保处罚。数据看板与决策支持:通过可视化仪表盘展示设备健康度、维护成本等关键指标。某电力集团基于系统数据,淘汰高故障率老旧设备,年维修成本降低18%。在设备改造升级环节,系统可记录改造方案、实施过程及效果评估,形成完整的改造档案。

麒智设备管理系统提供可靠的数据存储与备份机制,确保设备数据的安全和可恢复性。系统采用先进的数据存储技术,保障设备数据的完整性和可靠性。在系统中,设备数据存储在高可用性的数据库中,系统会实时记录和存储设备产生的数据。这些数据包括设备的运行参数、工作状态、报警信息等。通过高可用性的数据库系统,系统可以实现数据的快速读写和稳定存储,确保数据的实时性和准确性。此外,为了防止数据的丢失和损坏,麒智设备管理系统定期进行数据备份和冗余存储。系统会根据设定的备份策略,定期将数据备份到不同的存储介质中,以防止数据意外丢失。同时,系统还支持数据冗余存储,即将数据存储在多个物理位置或多个存储设备中,确保数据的可靠性和可恢复性。除了数据存储和备份,麒智设备管理系统还提供数据恢复功能。在意外情况下,如硬件故障、数据损坏等,用户可以通过系统的数据恢复机制,快速恢复数据到正常状态,避免数据的长久丢失和系统的不可用。综上所述,麒智设备管理系统通过可靠的数据存储与备份机制,确保设备数据的安全和可恢复性,提供稳定可靠的数据管理环境。传统模式依赖人工记录,导致信息分散、维护计划混乱,系统通过集中化数据管理,整合设备数据实现一机一档。青岛设备全生命周期管理系统单机版

OEE分析:实时监测设备综合效率(OEE),识别停机、速度损失、次品等瓶颈,优化生产排程。湖北仪器设备全生命周期管理系统

实施设备全生命周期管理系统的价值(1)降低运维成本减少非计划停机时间,优化备件库存,避免过度维护或维护不足。(2)提升设备可靠性通过预测性维护降低故障率,延长设备使用寿命。(3)优化资产利用率基于数据分析合理调配设备,避免闲置或超负荷运行。(4)支持决策智能化提供设备健康度评分、维修优先级建议,辅助管理层制定更换或升级计划。未来发展趋势(1)AI驱动的自主运维未来系统可能实现自动诊断、自动派单甚至机器人自主维修。(2)区块链技术应用确保设备数据不可篡改,提升供应链透明度(如二手设备历史记录)。(3)可持续发展导向结合碳足迹分析,优化设备能效,推动绿色制造。(4)5G与低代码平台的普及5G提升数据传输效率,低代码平台让企业快速定制管理系统。湖北仪器设备全生命周期管理系统

设备管理作为工业生产的重要组成部分,其发展历程可追溯至工业时期。从"事后维修"模式,到20世纪50年代提出的"预防性维护"概念,再到80年代兴起的"全员生产维护(TPM)"理念,设备管理经历了数次重大变革。进入21世纪后,随着信息技术的高速发展,设备管理正式迈入了"全生命周期管理"的新纪元。设备全生命周期管理系统是企业数字化转型的重要组成部分,它通过数据驱动和智能化手段,实现设备管理从“被动维修”到“主动优化”的转变。未来,随着AI、物联网、数字孪生等技术的深度融合,设备管理将更加自动化、精细化,助力企业降本增效,提升市场竞争力。对于企业而言,选择合适的ELMS解决方案,并分阶段实施(如从关键...

- 青岛便捷式设备全生命周期管理系统 2025-12-18

- 青岛bms建筑设备全生命周期管理系统 2025-12-17

- 青岛移动设备全生命周期管理系统软件 2025-12-16

- 青岛智能化设备全生命周期管理系统 2025-12-15

- 设备全生命周期管理系统毕设论文 2025-12-14

- 加工设备全生命周期管理系统供应商 2025-11-15

- 化工设备全生命周期管理系统是什么 2025-11-13

- 新疆生产设备全生命周期管理系统 2025-11-12

- 青岛监控设备全生命周期管理系统 2025-11-11

- 湖北仪器设备全生命周期管理系统 2025-11-10

- 青岛eam设备全生命周期管理系统 2025-11-07

- 四川特种设备全生命周期管理系统开发 2025-11-07

- 湖北车间设备全生命周期管理系统 2025-11-06

- 青岛锅炉设备全生命周期管理系统网页设计 2025-11-05

- 物流设备全生命周期管理系统技术 2025-10-30

- 医疗设备全生命周期管理系统要多少钱 2025-10-29

- 设备全生命周期管理系统毕设论文 12-14

- 青岛化工厂设备管理系统有哪些 12-12

- 四川材料设备管理系统价格 12-11

- 青岛专业设备管理系统多少钱 12-10

- 青岛矿山设备管理系统 12-09

- 吉林实验设备管理系统 12-08

- 物流设备管理系统联系人 12-07

- 潍坊专业的能源管控系统平台 12-06

- 加工设备管理系统设计 12-05

- 德州专业的能源管控系统服务 12-04