- 品牌

- 龙旺五金

- 机加工类型

- 钻削,研磨,铆接,轴承加工,珩磨,铰削,抛光,插削,砂光,拉削,锯切,刮削,线切割,仿形铣,CNC加工中心,蜗轮加工,螺纹加工,磨削

- 加工精度

- 粗加工,半精加工,精加工,精整加工,修饰加工,粗磨,精磨

- 打样周期

- 4-7天

- 加工周期

- 16天及以上

精密CNC加工电脑锣作为现代制造业的重要工具,将在未来发展中继续发挥重要作用。以下是对其未来发展的展望:拓展应用领域随着科技的进步和制造业的发展,精密CNC加工电脑锣将不断拓展应用领域,如新能源汽车、智能制造等领域,为制造业的转型升级提供有力支持。提高加工效率通过优化切削参数和刀具设计,提高机床的切削速度和进给速度,将进一步缩短加工时间,提高生产效率。同时,结合智能制造技术,实现加工过程的自动化和智能化,进一步提高生产效率。提升加工精度随着传感器技术和控制技术的不断进步,精密CNC加工电脑锣的加工精度将进一步提高,实现更高精度要求的零件加工。同时,通过误差补偿技术和热变形补偿技术,提高加工精度和表面质量。推动技术创新结合人工智能、大数据、物联网等先进技术,推动精密CNC加工电脑锣的技术创新,实现加工过程的智能化、网络化、绿色化。同时,加强产学研合作,推动新技术的研发和应用。培养专业人才加强专业人才培养和引进,提高精密CNC加工电脑锣领域的人才素质和技术水平。通过培训和经验分享,提高人员的技术能力和创新能力,为制造业的发展提供有力的人才保障。 铝合金CNC加工在高速切削下仍能保持零件的高精度。东莞铝合金外壳cnc加工厂家

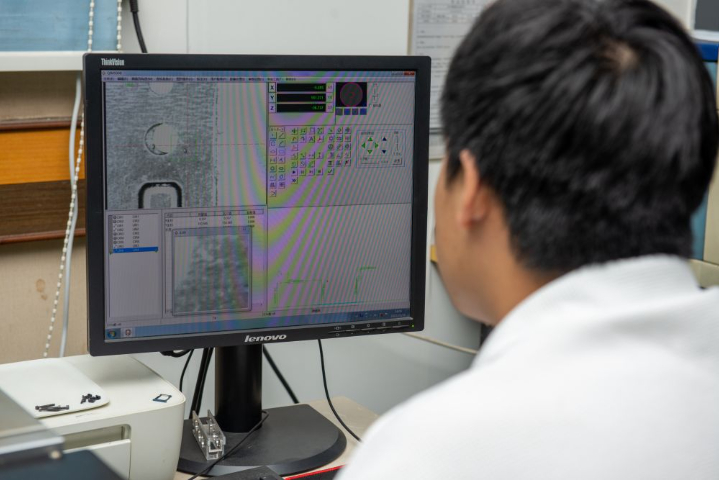

光学CNC加工设备在加工高精度、低粗糙度光学元件方面具有明显的技术优势,主要体现在以下几个方面:高精度加工:光学CNC加工设备采用精密的机械结构和先进的数控技术,能够实现微米级甚至纳米级的加工精度。这确保了光学元件的尺寸精度和形状精度符合设计要求,提高了光学系统的性能和可靠性。低粗糙度加工:光学CNC加工设备通过优化切削参数和刀具路径,能够降低加工过程中的切削力和热量,减少材料变形和裂纹的风险。同时,采用高质量的刀具和切削液,能够进一步提高加工表面的光洁度和粗糙度。这使得光学元件的表面质量达到极高的水平,减少了散射和反射等光学损失,提高了光学系统的透光性和成像质量。高效率加工:光学CNC加工设备采用自动化加工方式,能够实现连续、稳定的加工过程。同时,通过优化加工参数和刀具路径,能够进一步提高加工效率。这使得光学元件的生产周期较大缩短,降低了生产成本和人工成本。高灵活性加工:光学CNC加工设备具有高度的灵活性,能够根据不同的设计图纸和加工要求,快速调整加工参数和刀具路径。这使得光学元件的定制化生产成为可能,满足了不同领域和行业的需求。 电池冷却水嘴cnc加工厂铝合金CNC加工能够加工出高精度的航空航天零部件。

随着医疗科技的不断进步和患者需求的日益多样化,五轴CNC加工技术在医疗器械零部件制造中的应用将更加广和深入。未来,该技术将朝着以下几个方向发展:智能化结合人工智能和大数据技术,实现加工过程的智能监控和优化。通过实时监测加工过程中的数据,如切削力、切削温度等,可以及时调整切削参数和刀具路径,提高加工精度和效率。同时,利用人工智能技术对加工过程进行预测和优化,可以进一步降低生产成本和提高产品质量。绿色化采用环保材料和节能技术,减少加工过程中的废弃物排放和能源消耗。例如,使用可回收的切削液和刀具,以及优化切削参数和刀具路径,可以减少切削热的产生和材料的浪费。同时,通过改进机床结构和提高加工效率,可以降低能源消耗和减少碳排放。集成化将五轴CNC加工与其他先进制造技术(如3D打印、激光加工等)相结合,形成更加灵活、高效的制造系统。这种集成化制造系统可以实现对不同材料和不同形状零部件的高效加工和制造。

航空航天领域对复杂零件的加工精度和质量要求极高,传统的加工方法往往难以满足这些要求。而四轴CNC加工技术以其高精度、高效率和高灵活性的特点,在航空航天领域复杂零件的制造中发挥着重要作用。飞机结构件制造飞机结构件是飞机的重要组成部分,其精度和质量直接影响飞机的性能和安全性。四轴CNC加工技术可以精确控制刀具的运动轨迹,实现复杂形状的加工,如飞机机身的蒙皮、翼梁、肋板等。这些零件具有轻量化、强度和耐腐蚀等特点,传统的加工方法难以满足要求,而四轴CNC加工技术则能够轻松应对。航空发动机制造航空发动机是飞机的重心部件,其性能和可靠性直接影响飞机的飞行性能和安全性。四轴CNC加工技术可用于加工发动机的叶片、叶环、轴承座等关键部件。这些部件具有复杂的几何形状和高精度的要求,传统的加工方法难以实现。而四轴CNC加工技术则可以通过精确的刀具控制和优化的加工参数,实现这些复杂零件的高精度加工。航天器组装航天器由多个部件组装而成,要求部件之间的精度和配合度非常高。四轴CNC加工技术可以生产出高精度的零部件,保证其尺寸和形状的一致性,使得航天器在组装过程中更加稳定可靠。此外,四轴CNC加工技术还可以实现复杂零件的批量加工。 铝件CNC加工过程中,采用先进的夹具系统保证加工精度。

四轴CNC加工技术在船舶制造中的应用,带来了诸多优势。这些优势主要体现在以下几个方面:提高加工精度四轴CNC加工中心具有高精度加工的特点,可以实现对复杂几何形状的精确加工。这种高精度加工不仅提高了零部件的制造质量,还减少了装配调试过程中的误差和返工率,从而提高了整个船舶制造过程的效率和质量。缩短加工周期四轴CNC加工中心具有高效的加工能力,可以在一次装夹中完成多个面的加工。这种高效的加工方式明显缩短了加工周期,减少了生产时间和成本。同时,四轴CNC加工中心还具有自动换刀功能,能够在一次装夹中完成多种加工功能,进一步提高了加工效率。增强适应性四轴CNC加工中心适用于加工各种复杂零件,尤其是在深度和角度极限加工方面具有明显优势。这种适应性强的特点使得四轴CNC加工技术在船舶制造中具有广泛的应用前景。无论是船体结构件还是船舶设备零部件,都可以使用四轴CNC加工技术进行加工制造。提高生产安全性四轴CNC加工技术采用计算机控制系统进行精确控制,减少了人为干预和误操作的风险。这种自动化加工方式不仅提高了生产效率和质量,还降低了生产过程中的安全隐患和事故风险。 精密CNC加工电脑锣在加工复杂几何形状时表现出色。东莞铝合金外壳cnc加工厂家

四轴CNC加工技术为模具行业带来变革。东莞铝合金外壳cnc加工厂家

四轴CNC加工技术是一种基于计算机控制的先进机械加工方法,它通过四轴联动的方式,实现复杂零件的三维加工。与传统的三轴CNC加工相比,四轴CNC加工增加了一个旋转轴,可以在X、Y、Z三个直线轴的基础上,实现绕X轴或Y轴的旋转运动,从而较大扩展了加工范围,提高了加工精度和效率。技术原理四轴CNC加工技术的工作原理主要包括以下几个步骤:首先,通过CAD/CAM软件对零件进行三维建模和编程,生成刀具路径和加工参数;然后,将编程信息输入到CNC机床的控制器中,由控制器控制机床各轴的运动,实现刀具对零件的加工;,通过传感器和反馈系统实时监测加工过程中的误差和状态,进行实时调整和优化,确保加工精度和效率。设备构成四轴CNC加工设备主要由机床本体、控制系统、伺服驱动装置、传感器和反馈系统等组成。机床本体是加工零件的主体部分,包括床身、立柱、工作台等;控制系统是机床的大脑,负责接收编程信息并控制机床各轴的运动;伺服驱动装置是控制系统的执行机构,负责将控制信号转换为机床各轴的实际运动;传感器和反馈系统则用于实时监测加工过程中的误差和状态,为控制系统提供反馈信息,以实现实时调整和优化。 东莞铝合金外壳cnc加工厂家

- 广东大件4轴CNC加工服务cnc加工哪家好 2025-01-09

- 深圳数控车床加工零件cnc加工 2025-01-08

- 镁合金加工cnc加工 2025-01-08

- 不锈钢cnc加工哪家好 2025-01-08

- 专业cnc加工零件 2025-01-08

- 东莞铝合金外壳cnc加工厂家 2025-01-08

- 医疗仪器外壳加工cnc加工 2025-01-07

- 深圳叶轮加工cnc加工哪家好 2025-01-06

- cnc加工小零件cnc加工哪家好 2025-01-06

- 渔具组件cnc加工 2025-01-05

- 深圳自动车床加工cnc加工厂家 2025-01-04

- 广东减震臂cnc加工供应商 2025-01-04