- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC,BOPP,纤维布,金属箔,聚酯,聚酰亚胺,美纹纸,牛皮纸,泡棉

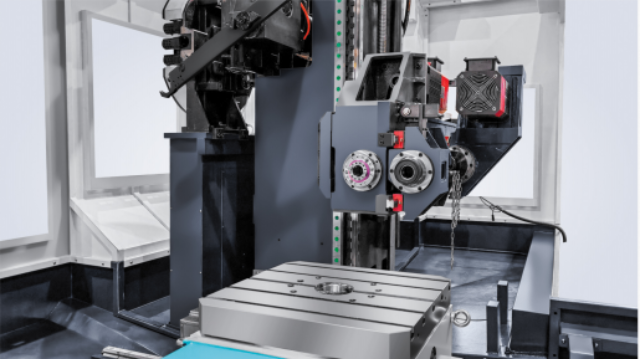

深孔加工的精度保持性,是五轴深孔钻的核心竞争力之一。设备采用高精度滚珠丝杠与直线导轨,配合精密传动机构,定位精度可达微米级别,确保加工孔的尺寸公差与位置公差符合设计要求。数控系统具备误差补偿功能,可对加工过程中产生的机械误差、热变形误差进行实时修正,减少误差累积。在长时间加工过程中,设备的热稳定性设计可有效抑制切削热量对机身结构的影响,避免因热变形导致的加工精度下降。通过定期校准与维护,五轴深孔钻可长期维持稳定的加工精度,适用于对精度要求严苛的精密零部件制造,如医疗骨科植入物、传感器壳体等产品的加工。汽车热成型模具螺丝孔加工依赖五轴深孔钻。上海小型五轴深孔钻供应商

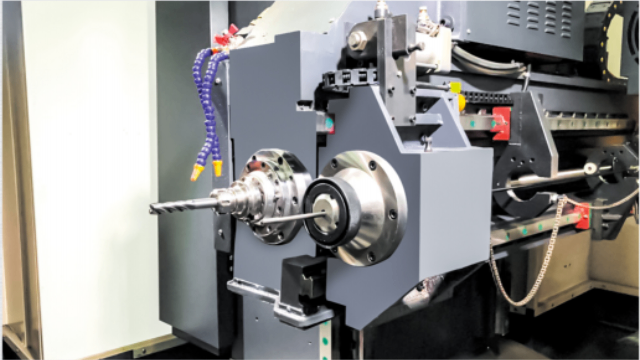

在航空航天零部件制造中,发动机机匣、涡轮叶片等零件常需加工深径比大、角度复杂的深孔,用于油路、气道导通或减重需求。五轴深孔钻凭借空间定位能力,成为这类零件加工的理想设备。涡轮叶片曲面结构复杂,孔位需沿叶片轮廓精细分布,五轴深孔钻通过两个旋转轴的联动调整,可精细定位孔位坐标,实现多角度深孔加工,确保孔道与叶片受力方向匹配,不影响零件力学性能。设备的数控回转工作台采用封闭式静压油浮结构,抗倾覆能力突出,即使承载大型工件也能稳定回转与定位,定位后通过油压夹持机构锁紧,承受加工推力而不发生位移。这种稳定性让五轴深孔钻在加工航空级零件时,能维持严格的尺寸公差与形位公差,助力航空装备零部件的精密制造。广东高速五轴深孔钻五轴深孔钻能有效处理深径比大的孔加工任务。

在医疗器械导管加工中,导管需加工微小深孔用于药物输送或信号传输,这类深孔孔径小、深径比大,对加工精度与表面质量要求极高。五轴深孔钻通过精细控制与微小刀具适配,可实现这类微小深孔的稳定加工。设备的主轴转速可达到高速级别,配合微小金刚石刀具,避免钻孔过程中出现刀具弯曲或断裂。冷却系统采用油雾润滑技术,可有效排出微小切屑,避免孔道堵塞,同时减少冷却介质对导管材料的腐蚀。这种加工能力让五轴深孔钻在医疗器械导管制造中占据重要地位,助力微创医疗技术的发展。

深孔加工的中心痛点的在于排屑与冷却效率,五轴深孔钻通过结构优化与工艺升级,针对性破译这类难题。设备通常搭载喷吸钻技术,双钻管设计自带封油结构,无需导向套贴合工件即可实现密封,对工件表面状态要求宽松,适配更多加工场景。切削过程中,冷却介质通过刀具内冷通道直达切削区,配合螺旋槽导屑结构,将切屑快速带出加工区域,避免切屑滞留引发的二次切削,减少孔壁划伤与刀具磨损。同时,五轴深孔钻的导轨布局多采用双导轨设计,搭配高刚性滚柱导轨,提升导向精度与低速运动平稳性,即使在高速切削状态下,也能保持运动顺畅,减少振动对加工质量的影响。这种结构设计让设备在处理深径比大的孔加工时,依然能维持孔壁粗糙度与尺寸一致性,适用于航空航天零部件等对加工质量要求严苛的领域。装备制造行业对五轴深孔钻需求稳定。

在新能源装备制造领域,风电设备、光伏设备等中心零部件需加工深孔用于结构连接、散热等功能。风电设备的轮毂、主轴等部件尺寸庞大、材料厚重,深孔加工难度大,五轴深孔钻凭借大行程、高刚性设计,可实现这类部件的深孔加工。设备的工作台可承载重型工件,配合多轴联动功能,精细加工不同位置的深孔,确保孔位精度与结构强度。光伏设备的精密部件则需加工微小深孔,五轴深孔钻通过精细控制与微小刀具适配,可实现这类微小深孔的稳定加工,提升光伏设备的能量转换效率。这种多样化加工能力让五轴深孔钻在新能源装备制造中发挥重要作用。五轴深孔钻适配多种金属材料的深孔加工。广东金属加工五轴深孔钻价格

人形机器人关节零件加工可用五轴深孔钻。上海小型五轴深孔钻供应商

针对复合材料深孔加工易出现的分层、毛刺等问题,五轴深孔钻通过工艺优化与设备适配,实现复合材料的高质量加工。复合材料如碳纤维增强复合材料,层间结合力弱,传统钻孔易导致层间剥离,五轴深孔钻通过调整钻头角度,采用低进给速度与合适的切削参数,减少层间应力,抑制分层缺陷。同时,设备配备的金刚石涂层刀具或PCD刀具,具备高硬度与耐磨性,可有效切削复合材料,减少刀具磨损与毛刺产生。冷却系统采用低压油雾润滑,避免高压冷却导致的复合材料层间分离,提升加工质量。这种加工能力让五轴深孔钻在新能源、航空航天等采用复合材料的领域得到广泛应用。上海小型五轴深孔钻供应商

- 内蒙古智能五轴深孔钻生产厂家推荐 2026-02-08

- 广西高精度五轴深孔钻生产厂家 2026-02-08

- 江苏高速五轴深孔钻供应商 2026-02-08

- 山西五轴深孔钻生产厂家推荐 2026-02-08

- 江苏高精度五轴深孔钻 2026-02-08

- 内蒙古智能五轴深孔钻多少钱一台 2026-02-08

- 山西大型五轴深孔钻多少钱一台 2026-02-08

- 江苏厂家直供五轴深孔钻供应商 2026-02-08