- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC,BOPP,纤维布,金属箔,聚酯,聚酰亚胺,美纹纸,牛皮纸,泡棉

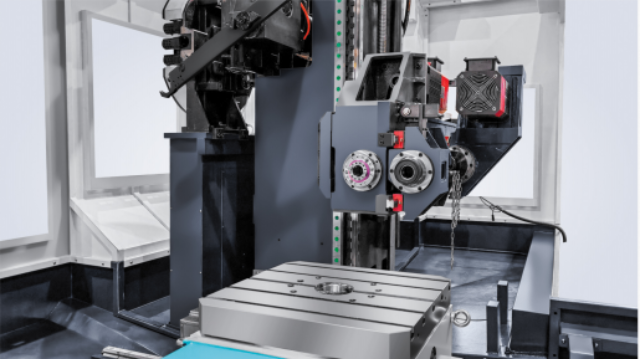

五轴深孔钻的振动控制技术,是提升加工精度与表面质量的关键。加工过程中的振动会导致刀具磨损加剧、孔壁粗糙、尺寸偏差等问题,设备通过多方面设计抑制振动。高刚性机身采用一体成型工艺,减少振动传导;导轨与丝杠采用精密配合,降低运动部件振动;主轴单元配备减震结构,减少高速旋转产生的振动。同时,数控系统具备振动监测功能,可实时检测加工过程中的振动幅度,当振动超过设定阈值时,自动调整切削参数,降低振动影响。这种振动控制能力让五轴深孔钻在高速切削与高精度加工中,都能保持稳定性能。五轴深孔钻配备多刀位刀库满足加工需求。广东高速五轴深孔钻

在模具型腔加工中,部分复杂型腔需在内部加工深孔,用于排气或冷却,这类深孔加工空间受限,传统设备难以操作。五轴深孔钻凭借灵活的角度调整能力与紧凑的结构设计,可深入型腔内部完成深孔加工。设备的A轴与B轴联动可实现钻头姿态的精细调整,避开型腔内壁干涉,精细定位孔位。同时,设备的钻杆采用细长设计,可适配狭小空间加工需求,配合高效排屑与冷却系统,确保型腔内部深孔加工的顺利进行。这种加工能力让五轴深孔钻能处理模具制造中的复杂加工难题,提升模具性能与成型质量。内蒙古多功能五轴深孔钻生产厂家推荐钛合金材料深孔加工可选用五轴深孔钻。

五轴深孔钻的加工稳定性,在长时间连续作业中得到充分体现。设备通过高刚性结构、精密传动部件与智能调控系统的协同作用,可实现24小时连续作业,维持稳定的加工效率与质量。在批量生产场景中,这种稳定性可保证每一件工件的加工质量一致性,减少废品率。同时,设备的故障预警系统可提前发现潜在故障,避免突发故障导致的生产中断,提升生产连续性。这种连续作业能力让五轴深孔钻成为批量生产中的中心装备,满足企业高效生产需求。

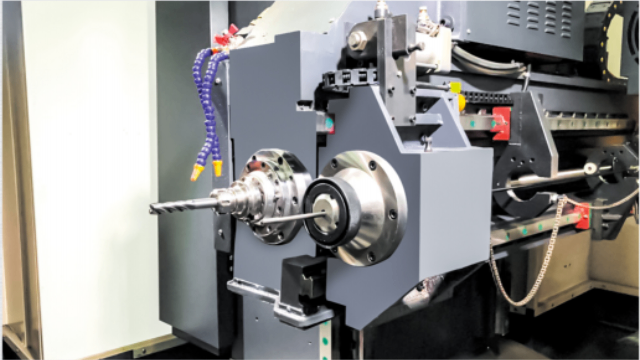

材料适配能力是衡量五轴深孔钻性能的重要指标,这类设备通过参数优化与刀具适配,可应对多种难加工材料的深孔加工。针对钛合金等导热性差的材料,五轴深孔钻采用低转速、大进给的参数组合,控制径向切削力,避免切削区聚热导致的刀具粘结磨损;对于碳纤维增强复合材料,則通过优化刀具角度与进给速度,减少层间剥离与毛刺缺陷。设备的主轴单元采用高精度轴承结构,径向跳动控制在极小范围,配合宽域调速功能,可实现100-10000r/min无级调速,适配不同材料的切削特性。五轴深孔钻还可搭配超声振动辅助技术,降低切削力,提升难加工材料的孔加工质量,为医疗植入物、高级汽车零部件等领域提供定制化加工解决方案。五轴深孔钻可通过气缸自动翻转减轻操作强度。

五轴深孔钻的主轴性能直接决定加工质量与效率,设备主轴多采用电主轴与液体静压轴承组合结构,提升转速范围与稳定性。电主轴具备响应速度快、振动小等优势,可实现高速切削,提升加工效率;液体静压轴承则能减少主轴磨损,提升主轴刚性与旋转精度,将主轴径向跳动控制在极低水平。主轴单元配备单独的冷却与润滑系统,控制主轴温度变化,避免主轴热变形影响加工精度。同时,主轴可实现无级调速,适配不同材料、不同孔径的加工需求,无论是高速切削轻质材料,还是低速切削硬质材料,都能保持稳定性能,为多样化加工提供支撑。五轴深孔钻采用一体式设计提升结构稳定性。广东高速五轴深孔钻

五轴深孔钻可加工穿插孔、盲孔等特殊孔型。广东高速五轴深孔钻

五轴深孔钻的结构设计注重稳定性与耐用性,通过优化机身刚性与传动结构,延长设备使用寿命。机身采用高刚性铸铁材料一体成型,减少加工过程中的变形与振动,为高精度加工提供基础。A轴与Y轴采用单独丝杠传动,结构布局合理,避免轴间运动干涉,提升运行稳定性。钻杆支撑架采用气缸自动翻转设计,可快速移开避让工件,减轻操作人员劳动强度,提升换刀与工件装夹效率。设备的液压配重系统搭配氮气辅助装置,反应迅速,能有效平衡运动部件重量,减少冲击,提升加工过程的平稳性。这些结构设计让五轴深孔钻在长时间连续作业中,依然能保持稳定性能,满足批量生产对设备可靠性的需求。广东高速五轴深孔钻

- 内蒙古智能五轴深孔钻生产厂家推荐 2026-02-08

- 广西高精度五轴深孔钻生产厂家 2026-02-08

- 江苏高速五轴深孔钻供应商 2026-02-08

- 山西五轴深孔钻生产厂家推荐 2026-02-08

- 江苏高精度五轴深孔钻 2026-02-08

- 内蒙古智能五轴深孔钻多少钱一台 2026-02-08

- 山西大型五轴深孔钻多少钱一台 2026-02-08

- 江苏厂家直供五轴深孔钻供应商 2026-02-08