- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC,BOPP,纤维布,金属箔,聚酯,聚酰亚胺,美纹纸,牛皮纸,泡棉

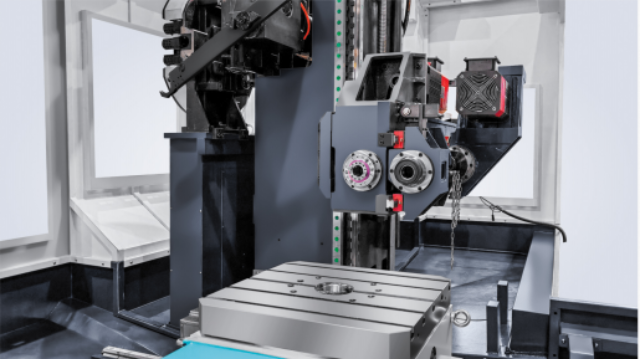

在船舶制造领域,船舶发动机、传动系统等中心部件需加工大量深孔,用于润滑、冷却与结构减重。这些部件尺寸庞大、材料厚重,深孔加工难度大,五轴深孔钻凭借高刚性与大行程设计,可应对船舶零部件的深孔加工需求。设备的机身与导轨具备足够强度,可承受重型切削载荷,同时保证加工过程中的稳定性。多轴联动功能让设备能在大型工件上加工不同角度、不同位置的深孔,无需多次吊装调整工件,提升加工效率与安全性。五轴深孔钻的冷却与排屑系统经过强化设计,可处理大切屑量的排出需求,避免切屑堆积影响加工,为船舶制造业提供高效、稳定的深孔加工解决方案。精密零件的多角度孔加工可借助五轴深孔钻。河北全自动五轴深孔钻性能

在模具顶针眼加工中,顶针眼的精度直接影响模具顶出机构的运行顺畅性与产品成型质量。五轴深孔钻可实现顶针眼的高精度加工,确保顶针眼与顶针的精细适配,避免顶针卡顿或偏移导致的产品变形。设备通过一次装夹完成多个顶针眼加工,保证孔系位置一致性,提升顶出机构受力均匀性。同时,五轴深孔钻的加工精度可控制顶针眼的尺寸公差,避免因孔径偏差导致的顶针松动或过盈配合,延长模具使用寿命。这种加工能力让五轴深孔钻在模具顶针眼加工中占据重要地位,提升模具整体性能。广西现货五轴深孔钻生产厂家推荐五轴深孔钻具备自动换刀及换导套功能。

材料适配能力是衡量五轴深孔钻性能的重要指标,这类设备通过参数优化与刀具适配,可应对多种难加工材料的深孔加工。针对钛合金等导热性差的材料,五轴深孔钻采用低转速、大进给的参数组合,控制径向切削力,避免切削区聚热导致的刀具粘结磨损;对于碳纤维增强复合材料,則通过优化刀具角度与进给速度,减少层间剥离与毛刺缺陷。设备的主轴单元采用高精度轴承结构,径向跳动控制在极小范围,配合宽域调速功能,可实现100-10000r/min无级调速,适配不同材料的切削特性。五轴深孔钻还可搭配超声振动辅助技术,降低切削力,提升难加工材料的孔加工质量,为医疗植入物、高级汽车零部件等领域提供定制化加工解决方案。

五轴深孔钻的维护便利性设计,可降低设备运维成本,延长设备使用寿命。设备关键部件如导轨、丝杠等采用密封结构设计,减少切削碎屑与冷却介质的侵蚀,降低磨损。润滑系统采用自动润滑设计,定期为运动部件加注润滑油,保证部件运转顺畅,减少人工维护工作量。设备配备故障诊断系统,可实时监测各部件运行状态,当出现故障时,自动报警并显示故障位置与原因,便于维修人员快速排查处理。此外,设备的易损部件标准化程度高,更换便捷,可减少设备停机时间,提升生产连续性。五轴深孔钻的导向座设计减少加工干涉。

五轴深孔钻的冷却介质选择与输送系统设计,直接影响加工效率与质量。根据加工材料与场景不同,设备可适配乳化液、切削油、油雾等多种冷却介质。乳化液冷却适用于普通钢材加工,冷却效果好;切削油适用于高密度材料加工,润滑性能优异;油雾润滑则适用于微小深孔与复合材料加工,可减少冷却介质消耗。冷却介质输送系统通过精细控制流量与压力,将冷却介质直达切削区,确保冷却与润滑效果。部分机型配备冷却介质过滤系统,可循环利用冷却介质,降低消耗,同时避免杂质影响加工质量。五轴深孔钻配备切削油装置辅助排屑冷却。小型五轴深孔钻多少钱一台

门板模具加工中五轴深孔钻表现可靠。河北全自动五轴深孔钻性能

在模具型腔加工中,部分复杂型腔需在内部加工深孔,用于排气或冷却,这类深孔加工空间受限,传统设备难以操作。五轴深孔钻凭借灵活的角度调整能力与紧凑的结构设计,可深入型腔内部完成深孔加工。设备的A轴与B轴联动可实现钻头姿态的精细调整,避开型腔内壁干涉,精细定位孔位。同时,设备的钻杆采用细长设计,可适配狭小空间加工需求,配合高效排屑与冷却系统,确保型腔内部深孔加工的顺利进行。这种加工能力让五轴深孔钻能处理模具制造中的复杂加工难题,提升模具性能与成型质量。河北全自动五轴深孔钻性能

- 江苏数控五轴深孔钻技术规格 2026-02-13

- 浙江现货五轴深孔钻设备 2026-02-13

- 山西数控五轴深孔钻生产厂家 2026-02-13

- 上海金属加工五轴深孔钻性能 2026-02-12

- 天津全自动五轴深孔钻多少钱一台 2026-02-11

- 北京智能五轴深孔钻多少钱一台 2026-02-11

- 广西多功能五轴深孔钻 2026-02-11

- 天津数控五轴深孔钻生产厂家推荐 2026-02-11