- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC,BOPP,纤维布,金属箔,聚酯,聚酰亚胺,美纹纸,牛皮纸,泡棉

针对复合材料深孔加工易出现的分层、毛刺等问题,五轴深孔钻通过工艺优化与设备适配,实现复合材料的高质量加工。复合材料如碳纤维增强复合材料,层间结合力弱,传统钻孔易导致层间剥离,五轴深孔钻通过调整钻头角度,采用低进给速度与合适的切削参数,减少层间应力,抑制分层缺陷。同时,设备配备的金刚石涂层刀具或PCD刀具,具备高硬度与耐磨性,可有效切削复合材料,减少刀具磨损与毛刺产生。冷却系统采用低压油雾润滑,避免高压冷却导致的复合材料层间分离,提升加工质量。这种加工能力让五轴深孔钻在新能源、航空航天等采用复合材料的领域得到广泛应用。医疗行业精密零件加工可采用五轴深孔钻。河北多功能五轴深孔钻机床

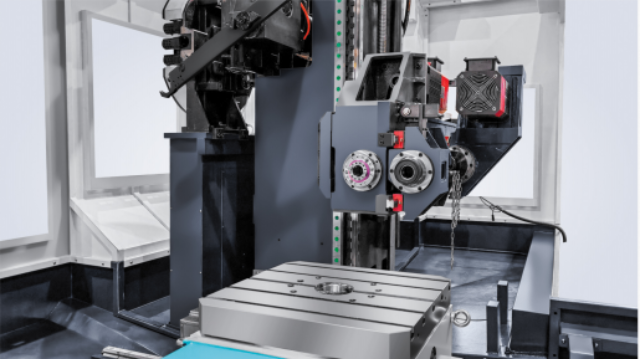

五轴深孔钻的主轴性能直接决定加工质量与效率,设备主轴多采用电主轴与液体静压轴承组合结构,提升转速范围与稳定性。电主轴具备响应速度快、振动小等优势,可实现高速切削,提升加工效率;液体静压轴承则能减少主轴磨损,提升主轴刚性与旋转精度,将主轴径向跳动控制在极低水平。主轴单元配备单独的冷却与润滑系统,控制主轴温度变化,避免主轴热变形影响加工精度。同时,主轴可实现无级调速,适配不同材料、不同孔径的加工需求,无论是高速切削轻质材料,还是低速切削硬质材料,都能保持稳定性能,为多样化加工提供支撑。五轴深孔钻技术规格五轴深孔钻的液压配重提升反应速度。

深孔加工的中心痛点的在于排屑与冷却效率,五轴深孔钻通过结构优化与工艺升级,针对性破译这类难题。设备通常搭载喷吸钻技术,双钻管设计自带封油结构,无需导向套贴合工件即可实现密封,对工件表面状态要求宽松,适配更多加工场景。切削过程中,冷却介质通过刀具内冷通道直达切削区,配合螺旋槽导屑结构,将切屑快速带出加工区域,避免切屑滞留引发的二次切削,减少孔壁划伤与刀具磨损。同时,五轴深孔钻的导轨布局多采用双导轨设计,搭配高刚性滚柱导轨,提升导向精度与低速运动平稳性,即使在高速切削状态下,也能保持运动顺畅,减少振动对加工质量的影响。这种结构设计让设备在处理深径比大的孔加工时,依然能维持孔壁粗糙度与尺寸一致性,适用于航空航天零部件等对加工质量要求严苛的领域。

五轴深孔钻的维护便利性设计,可降低设备运维成本,延长设备使用寿命。设备关键部件如导轨、丝杠等采用密封结构设计,减少切削碎屑与冷却介质的侵蚀,降低磨损。润滑系统采用自动润滑设计,定期为运动部件加注润滑油,保证部件运转顺畅,减少人工维护工作量。设备配备故障诊断系统,可实时监测各部件运行状态,当出现故障时,自动报警并显示故障位置与原因,便于维修人员快速排查处理。此外,设备的易损部件标准化程度高,更换便捷,可减少设备停机时间,提升生产连续性。五轴深孔钻通过多轴协同减少工件装夹次数。

五轴深孔钻的集成化程度不断提升,可与多种辅助设备搭配,构建一体化加工系统。设备可集成自动上下料机器人,实现工件的自动抓取、装夹与下料,减少人工干预,提升加工自动化水平。搭配在线测量设备,可实现加工过程中的实时检测,及时发现加工误差并进行修正,提升加工质量。同时,五轴深孔钻可与清洗、烘干设备联动,完成加工后的工件清洁处理,缩短生产流程。这种集成化设计让设备能融入智能化生产线,实现从加工到检测、清洁的全流程自动化,提升生产效率与质量一致性。船舶阀体加工中五轴深孔钻发挥重要作用。内蒙古现货五轴深孔钻生产厂家

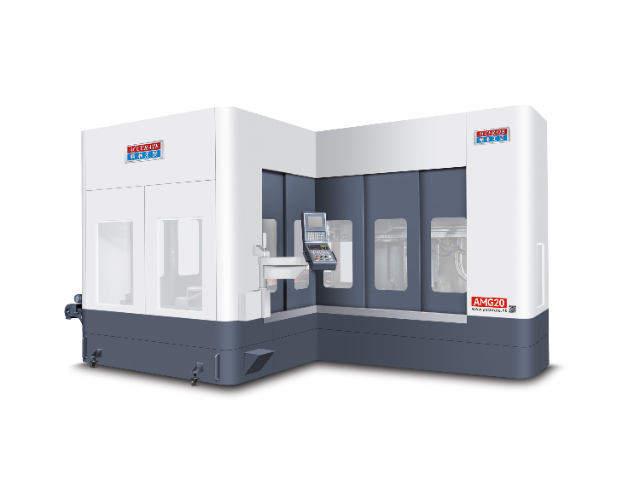

五轴深孔钻采用一体式设计提升结构稳定性。河北多功能五轴深孔钻机床

在航空航天零部件制造中,发动机机匣、涡轮叶片等零件常需加工深径比大、角度复杂的深孔,用于油路、气道导通或减重需求。五轴深孔钻凭借空间定位能力,成为这类零件加工的理想设备。涡轮叶片曲面结构复杂,孔位需沿叶片轮廓精细分布,五轴深孔钻通过两个旋转轴的联动调整,可精细定位孔位坐标,实现多角度深孔加工,确保孔道与叶片受力方向匹配,不影响零件力学性能。设备的数控回转工作台采用封闭式静压油浮结构,抗倾覆能力突出,即使承载大型工件也能稳定回转与定位,定位后通过油压夹持机构锁紧,承受加工推力而不发生位移。这种稳定性让五轴深孔钻在加工航空级零件时,能维持严格的尺寸公差与形位公差,助力航空装备零部件的精密制造。河北多功能五轴深孔钻机床

- 上海智能五轴深孔钻设备 2026-02-14

- 广东智能五轴深孔钻生产厂家 2026-02-13

- 广东现货五轴深孔钻生产厂家推荐 2026-02-13

- 江苏数控五轴深孔钻技术规格 2026-02-13

- 浙江现货五轴深孔钻设备 2026-02-13

- 山西数控五轴深孔钻生产厂家 2026-02-13

- 上海金属加工五轴深孔钻性能 2026-02-12

- 天津全自动五轴深孔钻多少钱一台 2026-02-11