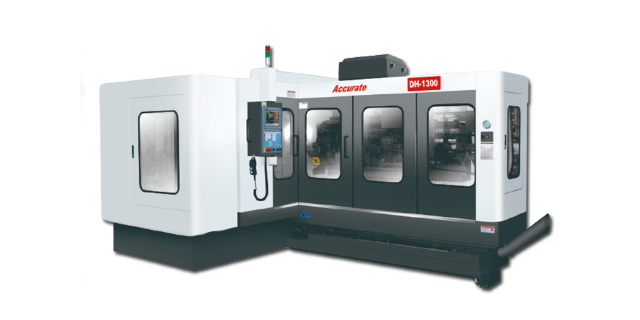

- 品牌

- 精准精密机械

- 型号

- 面议

精细深孔钻的高效稳定运行离不开高性能的设备配置与主要零部件的协同支撑。在设备主体结构设计上,精细深孔钻通常采用高刚性的床身结构,多选用铸铁或花岗岩等稳定性强的材料,通过时效处理消除内应力,有效避免加工过程中因床身变形导致的加工偏差。主要动力系统方面,配备大功率、高转速的主轴电机,能够为钻头提供充足的切削动力,满足不同材料、不同孔径深孔加工的动力需求。而作为加工主要的深孔钻头,材质多选用硬质合金或PCD(聚晶金刚石),经过特殊的刃口研磨工艺处理,具备极高的硬度和耐磨性,能够在强度较高度材料加工中保持刃口锋利度,延长使用寿命。此外,设备的控制系统多采用工业级PLC或数控系统,支持复杂加工参数的精细设定与存储,部分高级设备还具备CAD/CAM一体化编程功能,可直接导入零件加工图纸生成加工路径,大幅降低人工操作难度,提升加工的自动化水平与精细度。大直径深孔钻可加工较大孔径的深孔,满足不同尺寸需求。南京深孔钻定做

大深径比加工的 “极限突破者”面对深径比超过 1:50 的超大深径比深孔加工,传统设备易出现排屑困难、孔轴线偏移等问题,精准精密七轴深孔钻通过创新技术实现极限突破。其采用分级进给工艺,将长孔加工分解为多个短段逐步推进,每段加工后通过高压切削液强力排屑,避免积屑堵塞;配备孔轴线实时监测系统,通过内置传感器实时检测孔轴线偏差,一旦超过阈值立即调整进给方向,确保深孔轴线直线度≤0.015mm/m;刀具采用特殊导向结构,增强刀具在深孔内的稳定性,减少刀具偏摆。在石油钻采设备加工中,该设备成功加工出直径 10mm、深度 600mm(深径比 1:60)的钻杆深孔,孔轴线偏差只 0.08mm,远超行业标准要求,为大深径比深孔加工提供可靠解决方案。江苏复合深孔钻厂家深孔钻的切削热管理对加工精度和刀具寿命至关重要。

软件升级适配的 “可持续进化装备”精准精密七轴深孔钻具备强大的软件升级能力,可随技术发展与用户需求持续优化功能,延长设备生命周期。设备搭载开放式操作系统,支持在线远程升级,厂家定期推送加工算法优化、新功能模块等升级包,用户无需更换硬件即可提升设备性能;软件系统预留定制化接口,可根据用户新增加工需求,开发专属功能模块,如针对新能源电池极耳深孔加工,快速开发出多孔位自动排版功能;支持与第三方设计软件(如 CAD、CAM)无缝对接,兼容版本的设计文件格式,避免因软件兼容性问题导致的加工延误。某航空零部件企业使用该设备 3 年后,通过软件升级新增深孔螺纹加工功能,无需购置新设备即可满足新产品加工需求,设备综合利用率提升 35%。

在新能源装备制造领域,深孔钻的作用愈发凸显,东莞精准精密凭借对行业需求的深刻洞察,推出的深孔钻完美适配新能源产业加工场景。以风电设备主轴为例,需加工直径 50mm、深度 1500mm 的深孔,传统设备易出现孔壁粗糙、直线度偏差大等问题,而东莞精准精密的深孔钻通过高压内冷系统与刀具的配合,能有效带走切削热量,减少刀具磨损,加工后的孔壁粗糙度可达 Ra≤1.6μm,直线度误差小于 0.02mm,满足风电设备长期稳定运行的要求。同时,设备可适应高强度钢、复合材料等新能源装备常用材料的加工,为新能源产业的规模化发展提供设备保障。电子设备制造中深孔钻可加工精密零部件的微小深孔。

高效低成本的运营优势三轴深孔钻通过简化操作与优化能耗,实现加工效率与运营成本的平衡。相比传统摇臂钻,其自动化加工能力可将单件加工时间缩短 40%,某液压配件厂加工 φ15mm 深孔时,效率从每小时 15 件提升至 25 件。设备无复杂多轴联动系统,操作界面简洁,普通技工经 1-2 周培训即可操作,降低人力成本。能耗方面,整机功率比多轴设备低 20%,搭配循环冷却系统,切削液利用率达 85% 以上;且易损件(如钻头、导轨)采购成本低、更换便捷,某五金加工厂年均维护成本为多轴设备的一半,特别适合批量小、品类多的生产模式。多头深孔钻能一次性加工多个相同规格的深孔。嘉兴多轴深孔钻代理

耐磨深孔钻刀具在长时间加工中仍能保持良好切削性能。南京深孔钻定做

广东深孔钻凭借持续的技术迭代,成为国内深孔加工装备领域的 “榜样”。历经十余年发展,广东企业从引进消化国外技术到自主创新,已形成覆盖普通深孔钻、数控深孔钻、多轴深孔钻的完整产品矩阵。以基础款数控深孔钻为例,其搭载的自主研发数控系统可实现钻削参数自动优化,加工深径比 30:1 的孔道时,孔径公差能稳定控制在 ±0.01mm,孔壁粗糙度达 Ra3.2 以下,远超行业平均水平。目前,广东深孔钻在国内市场占有率超 45%,不仅服务本土制造企业,还出口至东南亚、欧洲等地,年出口量突破 2000 台,成为广东装备制造出口的重要品类。南京深孔钻定做