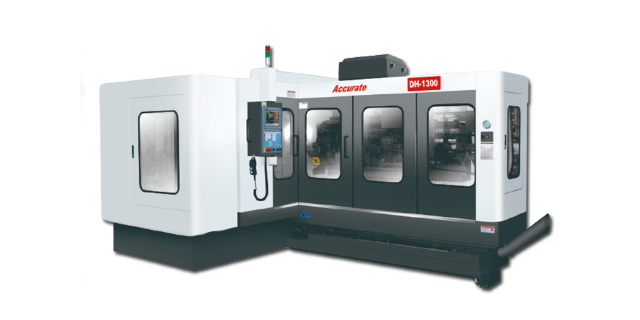

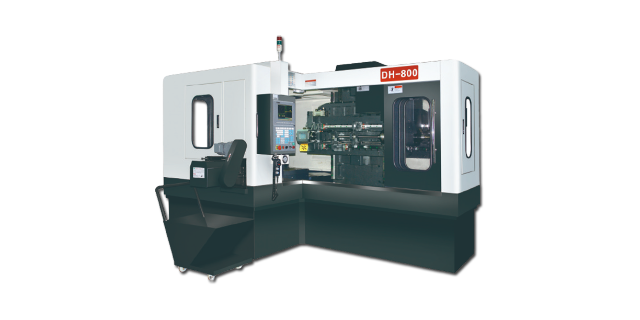

- 品牌

- 精准精密机械

- 型号

- 面议

中小规模场景的适配能力精准精密机械三轴深孔钻专注适配中小规模、常规类型的深孔加工需求,覆盖多行业基础加工场景。在家电制造领域,可加工洗衣机电机壳、空调压缩机部件的散热孔,支持比较大孔径 φ30mm、比较大加工深度 1500mm 的孔位加工;在液压配件行业,能完成阀体、缸筒的轴向深孔加工,适配长径比 30:1 以内的加工需求。设备采用手动 / 半自动双模式装夹,配备通用型夹具,可处理方形、圆形等规则形状工件(最大承重 300kg),无需定制工装,大幅降低中小批量生产的准备成本。同时兼容钻、扩、铰等基础工序,在厨具五金、汽车零部件配套等领域可完成加工流程。多头深孔钻能一次性加工多个相同规格的深孔。上海七轴深孔钻设备

石油化工行业的钻采设备中,深孔钻承担着关键部件的深孔加工任务。石油钻杆接头需加工深度 150mm-300mm、直径 20mm-40mm 的液压油孔,孔道需具备良好的密封性与耐腐蚀性。深孔钻通过定制化硬质合金刀具与内冷式钻削设计,在 42CrMo 高强度合金钢材上实现一次成型加工,孔道圆柱度误差≤0.02mm,且通过高压去毛刺工艺,确保孔口无锐边,有效防止液压系统因杂质堵塞引发故障。某石油机械厂商采用深孔钻生产线后,钻杆接头加工周期缩短 25%,年产能提升 3 万台套。台州多轴深孔钻设备深孔钻加工时需选用合适的切削参数,以保证加工质量。

批量加工一致性的 “标准化推动者”在批量生产中,保证每一件产品的加工一致性是主要需求,精准精密七轴深孔钻通过精细控制与标准化流程,实现高一致性加工。设备采用高精度定位系统,重复定位精度达 ±0.001mm,确保每一件工件的装夹位置一致;加工参数采用闭环控制,实时补偿刀具磨损、温度变化等因素带来的误差,批量加工时尺寸偏差波动范围≤0.003mm;配备自动检测系统,每加工 10 件工件自动抽取 1 件进行精度检测,检测数据实时上传至数据库,形成批量加工质量追溯体系。在汽车零部件批量生产中,该设备加工的 1000 件发动机缸体深孔,尺寸偏差均控制在 ±0.004mm 以内,一致性合格率达 100%,为汽车零部件的标准化生产提供有力支撑。

针对医疗器械精密加工的严苛要求,广东深孔钻进行专项技术改良,成为医疗设备制造的 “关键助手”。在骨科植入物如人工关节柄加工中,需在柄体内部加工直径 2mm、深度 50mm 的深孔用于骨水泥注入,孔道内壁需光滑无划痕,避免刺激人体组织。广东深孔钻采用超细合金钻头与低压冷却系统,加工时切削力控制在 50N 以内,孔壁粗糙度可达到 Ra1.6,且不会产生金属碎屑残留。深圳某医疗设备企业借助该设备,实现人工关节柄深孔加工全自动化,单日产量提升至 800 件,产品通过欧盟 CE 认证,成功进入国际高级医疗市场。深孔钻的刀具几何参数对加工效果有重要影响。

广东深孔钻在船舶制造领域的应用,解决了大型船舶零部件深孔加工的 “卡脖子” 难题。船舶曲轴作为动力传动重心部件,需在曲轴轴颈上加工直径 80mm、深度 600mm 的润滑油孔,孔道需与轴颈中心线保持严格同轴度。传统设备因加工行程有限,需分段加工,易出现孔道错位,而广东深孔钻通过加长型床身设计与双主轴协同加工技术,可一次性完成长深孔加工,同轴度误差控制在 0.03mm 以内。广州某船舶制造企业引入该设备后,曲轴深孔加工时间从原来的 48 小时缩短至 20 小时,每年节约生产成本超 80 万元,助力国产大型船舶重心部件实现自主加工。高效深孔钻加工速度快,大幅缩短深孔加工的时间成本。浙江五轴深孔钻销售

模块化深孔钻便于根据不同加工需求更换模块组件。上海七轴深孔钻设备

广东深孔钻的高性价比优势,为中小制造企业降低设备投入门槛提供了有力支持。相较于进口深孔钻动辄百万的采购成本,广东本土生产的普通数控深孔钻单价只需 30 万 - 50 万元,且设备操作门槛低,操作人员经 15 天培训即可熟练上手。同时,企业还提供灵活的付款方案,如分期付款、以旧换新等,减轻企业资金压力。中山某五金配件厂此前因进口设备成本过高,深孔加工依赖外发,引入 2 台广东深孔钻后,不仅加工成本降低 40%,还缩短了交货周期,客户满意度从 82% 提升至 96%,成功拓展了 3 家大型家电企业客户。上海七轴深孔钻设备