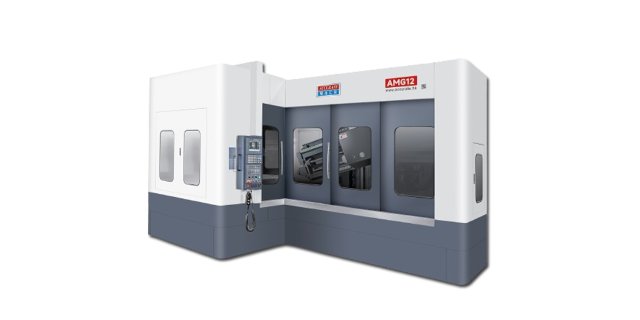

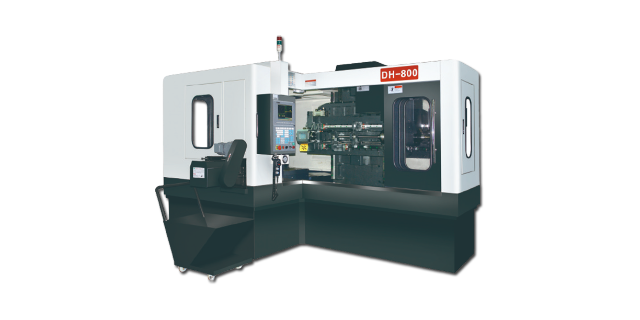

- 品牌

- 精准精密机械

- 型号

- 齐全

- 基材

- PVC

随着人们对工作环境质量要求的不断提高,工业设备的噪音控制成为企业关注的重要问题之一。在机械加工车间,钻削设备工作时产生的噪音往往较大,不仅会影响操作人员的听力健康,还会干扰车间的正常生产秩序。七轴深孔钻在设计过程中充分考虑了噪音控制问题,采用了多种噪音控制技术,有效降低了钻削过程中的噪音污染。首先,在设备的结构设计上,七轴深孔钻采用了隔音材料对机身进行包裹,这些隔音材料能够有效吸收设备运行时产生的噪音,减少噪音的传播。其次,在运动部件的设计上,设备采用了高精度的轴承和齿轮,减少了运动部件之间的摩擦和冲击,从而降低了因机械摩擦产生的噪音。此外,七轴深孔钻的主轴系统还配备了减震装置,能够有效吸收主轴高速旋转时产生的振动,进一步减少噪音的产生。通过这些噪音控制技术的应用,七轴深孔钻在工作时的噪音水平得到了明显降低,为操作人员营造了一个更舒适、更安静的工作环境。这不仅有助于保护操作人员的听力健康,还能提高操作人员的工作专注度和效率,为企业创造更好的生产效益。在农业机械生产中,七轴深孔钻为变速箱部件加工深孔,保障农机在田间作业的可靠性。小型七轴深孔钻价格

同时,每次更换刀具后需进行刀具长度与半径补偿校准,确保补偿误差≤0.002mm。在液压系统维护上,需每周检查液压油的液位与污染程度,液压油液位应保持在油箱刻度的 2/3 以上,若油液污染度超过 NAS 8 级,则需更换液压油与滤芯;每月检查液压管路的密封性,避免因泄漏导致系统压力不足,影响多轴联动的同步性 —— 液压系统的工作压力通常需保持在 4-6MPa,压力波动范围应≤±0.2MPa。在电气系统维护上,需每季度清洁数控系统、伺服驱动器的散热风扇与滤网,防止灰尘福建金属加工七轴深孔钻价格七轴深孔钻采用环保型切削液,减少对环境的污染,符合环保生产标准。

医疗器械领域的血液透析机外壳加工,需要七轴深孔钻满足严格的加工标准。血液透析机外壳多为 ABS 工程塑料材质,需通过深孔实现内部管路连接、操作面板安装及散热功能,若深孔内壁粗糙或存在毛刺,可能导致管路连接密封不严,影响透析机的正常工作。七轴深孔钻在外壳加工中,能够针对塑料材质的特性调整加工参数。加工前,设备会对塑料外壳进行预加热处理,降低材质的脆性,避免钻削过程中出现开裂现象。加工时,设备采用高速旋转的塑料加工刀具,配合低压压缩空气辅助排屑,确保深孔内壁光滑无毛刺。同时,设备会控制钻削力度,避免因压力过大导致外壳变形,保证深孔的尺寸精度与位置一致性。加工完成的深孔能够让透析机内部的管路精细对接,减少液体泄漏风险;散热深孔则能帮助设备内部电子元件维持适宜的工作温度,确保血液透析机在过程中稳定运行,为患者的安全提供支持。

光伏设备中的太阳能电池板边框加工,对七轴深孔钻的加工适应性提出了新要求。太阳能电池板边框多采用铝合金材质,需要通过深孔实现边框之间的拼接固定与内部线缆穿插,若深孔加工质量不佳,可能导致边框拼接松动,影响电池板的安装稳定性。七轴深孔钻在边框加工中,能够根据边框的长条状结构和批量生产需求,制定高效的加工方案。加工前,设备会读取边框的设计图纸,确定深孔的间距、深度和孔径,确保深孔位置符合拼接标准。加工时,设备通过自动化送料系统将边框依次输送至加工工位,利用多轴联动功能在边框侧面和端面钻出规整的深孔。同时,设备的切屑回收系统会及时清理加工产生的铝屑,避免铝屑附着在孔壁影响后续装配。这些深孔不仅能让拼接螺栓顺利穿过,保证边框连接牢固,还能为内部线缆提供安全的穿插通针对精密仪器中的深孔结构,七轴深孔钻实现微米级精度加工,满足仪器的高精度要求。

航空领域的飞机起落架减震支柱加工,需要七轴深孔钻满足强度较高度加工需求。飞机起落架减震支柱是承受飞机着陆冲击的关键部件,需通过深孔实现液压油储存和活塞运动,若深孔加工质量不达标,可能导致减震效果不佳,影响飞机着陆安全。七轴深孔钻在减震支柱加工中,能够针对强度较高度钛合金材质调整加工工艺。加工前,设备会对减震支柱进行预热处理,降低材质的硬度,便于钻削加工。加工时,设备采用的钛合金加工刀具,配合低速高扭矩的钻削方式,减少刀具磨损,同时通过高压惰性气体保护深孔内壁,防止加工过程中出现氧化。此外,设备会对深孔的尺寸和形状进行严格检测,确保深孔能够满足液压油储存和活塞运动的需求。加工完成的深孔能够让液压油顺畅流动,实现减震支柱的缓冲功能,确保飞机在着陆过程中能够有效吸收冲击能量,保障飞机和乘客的安全。针对铝合金零件的深孔加工,七轴深孔钻优化排屑方式,避免切屑堵塞影响加工质量。沈阳全自动七轴深孔钻供应商

七轴深孔钻可搭载在线测量装置,加工过程中实时检测孔的尺寸,及时调整以保证精度。小型七轴深孔钻价格

在模具制造行业的高效加工应用模具制造行业对深孔加工的精度、效率与一致性要求极高,尤其是在大型塑料模具、冲压模具的冷却孔加工中,七轴深孔钻凭借其独特优势成为行业优先设备。以大型汽车覆盖件模具为例,其尺寸通常超过 2m,需加工数百个直径 3-8mm、深度 50-200mm 的冷却孔,且孔位需与模具型腔曲面精细匹配,以确保注塑过程中模具温度均匀,避免塑件出现缩痕、变形等缺陷。传统加工方式需人工调整工件姿态,逐孔加工,不仅效率低下(完成一套模具冷却孔加工需 3-5 天),还易因人工操作误差导致孔位偏差,影响冷却效果。而七轴深孔钻通过多轴联动与自动换刀系统,可实现冷却孔的连续加工:设备首先通过激光测量系统扫描模具型腔曲面,建立三维坐标模型,然后根据冷却需求自动规划孔位与加工路径,随后通过自动换刀装置(刀库容量通常为 20-30 把)切换不同规格的钻头,依次完成不同直径、深度的冷却孔加工。小型七轴深孔钻价格

- 沈阳大型七轴深孔钻多少钱一台 2025-11-25

- 上海厂家直供七轴深孔钻生产厂家 2025-11-25

- 河北高速七轴深孔钻价格 2025-11-25

- 江苏小型七轴深孔钻 2025-11-25

- 上海金属加工七轴深孔钻设备 2025-11-25

- 广东厂家直供七轴深孔钻供应商 2025-11-25