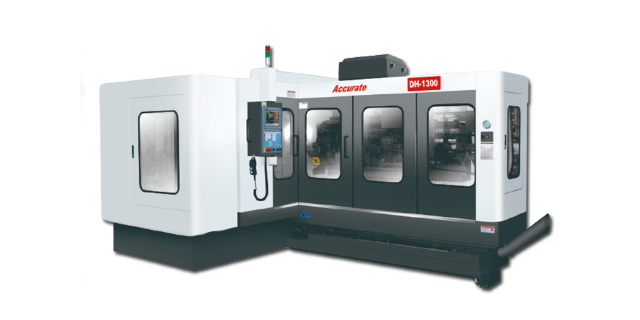

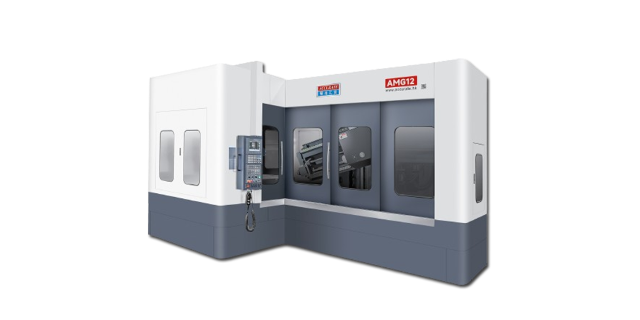

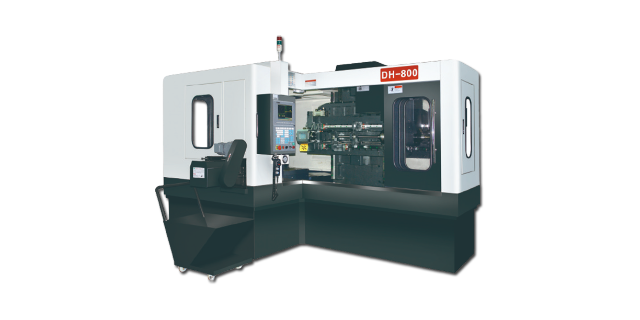

- 品牌

- 精准精密机械

- 型号

- 面议

展望未来,精密机械将继续以深孔钻技术为主要,在智能化、集成化、高级化方向持续发力。计划研发具有自主知识产权的智能数控系统,提升深孔钻设备的自主可控性;探索 5G 技术在设备远程监控和运维中的应用,实现设备的智能化管理;针对更多新兴领域的深孔加工需求,开发设备和工艺方案。通过这些持续不断的努力,不仅要让公司的深孔钻设备保持技术,更要为 “中国创造” 贡献更多力量,推动中国模具机械工业迈向新的发展台阶。深孔钻加工的质量不仅取决于设备性能,还与加工工艺密切相关,精密机械在这方面形成了独特的技术积累。团队总结了不同材料、不同孔径、不同深度下的比较好加工参数组合,形成了完善的工艺数据库,客户可直接参考使用;针对加工过程中可能出现的孔偏、孔斜等问题,开发了相应的工艺补偿方法,通过调整进给速度、刀具角度等参数进行修正。这种设备与工艺的深度结合,让深孔钻加工的质量更有保障,也提升了客户的加工成功率。深孔钻的切削液具有冷却、润滑和排屑等多重作用。南京深孔钻厂家

在深孔钻设备的研发过程中,精密机械始终强调技术创新的重要性。团队定期与下游客户沟通,收集不同行业的加工痛点,将这些实际需求转化为技术攻关的方向。例如针对某些特殊材料的深孔加工,研发团队会专门研究材料的切削特性,开发对应的刀具适配方案和冷却系统;针对高效加工需求,则通过优化主轴转速和进给参数,在保证精度的前提下提升加工效率。这种以创新驱动发展的理念,让公司的深孔钻设备始终走在技术前沿。深孔钻加工中,冷却与排屑是影响加工质量的关键环节,精密机械在这方面投入了大量研发精力。不同型号的深孔钻设备都配备了的冷却系统,根据钻孔深度和材料特性调节冷却液的压力和流量,既能有效降低刀具温度,又能将铁屑及时带出孔外。对于深孔加工中常见的排屑难题,团队开发了多种排屑方式,从单管内排屑到高压外排屑,确保在各种孔径和深度的加工场景中都能实现顺畅排屑,减少因排屑问题导致的加工故障。嘉兴立式深孔钻源头厂家深孔钻的刀具耐磨性强,可长时间连续加工深孔而不磨损过度。

深孔钻的主要技术之一在于排屑系统的设计,精密机械在各系列设备中对此进行了持续优化。无论是单管钻的外排屑还是多轴钻的内排屑方式,都通过流体力学仿真进行了结构改进,确保切削液以压力和流量到达切削区域,高效带出铁屑。针对深孔加工中容易出现的 “堵屑” 问题,设备内置了智能监测系统,一旦发现排屑异常便会自动减速或停机,避免刀具损坏和工件报废,为安全生产提供了有力保障。深孔钻的加工精度很大程度上依赖于设备的刚性,精密机械在机身设计上采用了强度较高的铸铁材料,并通过有限元分析优化了结构布局,提高了设备的整体刚性。在高速钻孔时,机身的变形量被控制在微米级,确保了钻孔的直线度和垂直度。这种对刚性的追求,使得精密机械的深孔钻在加工长径比超过 50 的深孔时,仍能保持稳定的精度,满足了高级装备制造对深孔加工的严苛要求。

深孔钻的刀具材料需根据加工材料和精度要求选择,高速钢(如 W18Cr4V)适合加工低碳钢、铝合金等塑性材料,成本低但耐磨性较差,适合中小批量生产;硬质合金(如 WC-Co 合金)硬度高(HRC89-92),耐磨性好,适合加工高强度钢、铸铁等,可提高切削速度 2-3 倍;陶瓷刀具(如 Al₂O₃基陶瓷)耐高温性能优异(可达 1200℃),适合加工高温合金,但脆性大,需慎用;立方氮化硼(CBN)刀具硬度仅次于金刚石,适合加工 HRC50 以上的淬硬钢,寿命是硬质合金的 10-20 倍。某汽车齿轮厂加工 20CrMnTi 渗碳淬火齿轮(HRC58-62)的深孔时,采用 CBN 刀具后,单件加工时间从 4 分钟缩短至 1 分钟,刀具更换频率从每班次 3 次降至 1 次。深孔钻的钻尖形状影响钻孔的切入性能和定心精度。

刀具寿命是影响深孔钻加工成本的关键因素,精密机械通过技术创新延长了刀具的使用寿命。在设备设计中,采用了更合理的主轴与刀具的连接结构,减少了刀具的径向跳动;同时,切削液喷射角度经过精确计算,能有效冷却刀具并减少摩擦。这些细节改进使得刀具的更换周期延长,降低了客户的耗材成本。此外,设备的数控系统还具备刀具磨损监测功能,可根据加工参数变化预判刀具寿命,提醒操作人员及时更换,避免因刀具过度磨损影响加工质量。高精度深孔钻可满足光学仪器等精密设备零件的深孔加工。广东七轴深孔钻按需设计

深孔钻加工过程中需密切关注切削力的变化。南京深孔钻厂家

石油机械零件(如钻杆、抽油杆、液压缸)的深孔加工要求高,通常孔径 100-300mm,深度 3-10m,且需承受高压、腐蚀等恶劣环境。加工此类零件多采用 BTA 深孔钻或喷吸钻,刀具选用硬质合金材质,切削速度 30-50m/min,进给量 0.1-0.2mm/r。为保证孔壁质量,采用多道工序加工:粗钻留 0.5-1mm 余量,半精钻留 0.1-0.2mm 余量,用铰刀精铰,使表面粗糙度达 Ra0.8μm,圆度≤0.02mm。加工过程中,需对孔壁进行在线检测,采用涡流探伤或超声波探伤,确保无裂纹、气孔等缺陷。某石油机械厂加工直径 200mm、深度 5m 的钻杆深孔时,采用 BTA 深孔钻后,加工效率提升 3 倍,且零件使用寿命延长至原来的 1.5 倍。南京深孔钻厂家

- 无锡高精度深孔钻销售 2026-01-13

- 江苏深孔钻厂家 2026-01-13