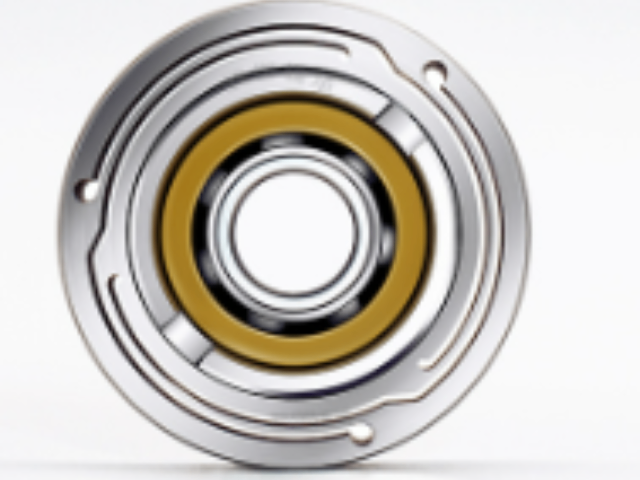

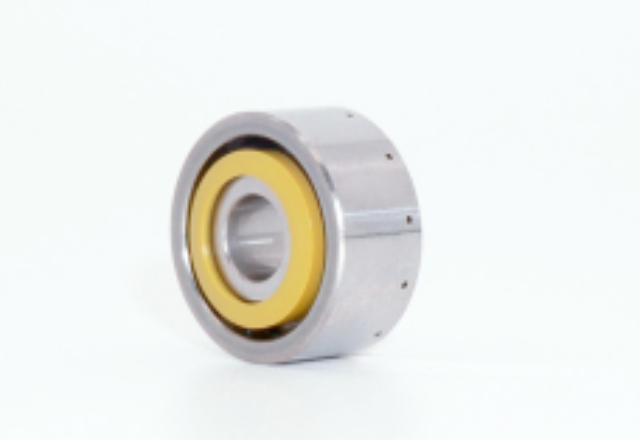

- 品牌

- 巴顿,BARDUN

- 型号

- C104HY17

- 用途

- 真空泵,分子泵,精密机械轴承

- 材质

- 陶瓷

- 制式类型

- 公制轴承

- 尺寸标准

- 非标轴承

- 使用特性

- 真空,低温,高温,高速

- 保持架及其材料

- 陶瓷合金

- 滚动体类型

- 球

- 样品或现货

- 现货

- 产地

- 美国

- 厂家

- 巴顿轴承

分子泵轴承的涂层技术应用进展:新巴顿研发的 TiAlN 涂层(氮化钛铝)轴承,其涂层硬度达 3000HV,较传统 DLC 涂层耐磨性提升 50%,适用于含金属蒸汽的真空环境。涂层厚度控制在 2-3μm,通过磁控溅射技术沉积,与基体结合强度>50N。某铝蒸镀设备使用该涂层轴承后,寿命从 3 个月延长至 1 年,且蒸镀铝层的杂质含量<0.001%,满足光学镀膜的高纯度要求。此外,公司正在开发的石墨烯复合涂层,可将摩擦系数降至 0.008,为超高速轴承提供新解决方案。极端工况适配设计,新巴顿分子泵轴承满足深海、强磁场等特殊机械需求。南京VAC607AD012分子泵轴承

分子泵轴承

针对机械行业的噪音环保要求,新巴顿分子泵轴承通过结构优化降低运转噪音。采用不对称倒角滚道(倒角角度 15°-20°),减少滚动体打滑噪音;保持架使用注塑玻璃纤维尼龙(PA66+GF30),降低碰撞噪音至 60dB 以下(距离 1 米处)。在医疗机械的 CT 机中,这种低噪音设计可使整机噪音≤55dB,满足医院环境的静音要求。轴承外圈的阻尼涂层(厚度 0.5-1mm)进一步吸收振动能量,将高频噪音(1000-5000Hz)降低 10-15dB,使机械系统符合 ISO 11201 噪音排放标准,提升工作环境的舒适性。常州巴顿A540ZA分子泵轴承巴顿分子泵轴承:真空技术的保障。

分子泵轴承的材料选择直接决定其性能边界。传统钢制轴承在超高速工况下易因摩擦生热导致退火失效,而新巴顿主推的氧化锆陶瓷(ZrO₂)轴承,凭借 230GPa 的抗弯强度与 0.2 的摩擦系数,将轴承寿命提升至钢制产品的 5-8 倍。其陶瓷球与不锈钢套圈的热膨胀系数差异设计,可在 - 20℃至 150℃温度区间内自动补偿游隙,避免因热变形导致的卡死现象。此外,针对真空镀膜行业的金属蒸汽腐蚀问题,公司推出的 PVD 类金刚石涂层(DLC)轴承,通过在滚道表面沉积 1-3μm 的非晶碳层,使轴承抗腐蚀能力提升 40%,有效解决铝蒸汽沉积导致的轴承胶合问题。

新巴顿分子泵轴承的额定动载荷(C)与额定静载荷(C₀)经过精确计算,适配不同机械系统的负载需求。以涡轮分子泵为例,当转子质量为 5kg、转速 40000rpm 时,轴承需承受约 200N 的径向力与 50N 的轴向力,该公司的角接触轴承(型号 7008C)额定动载荷达 19.8kN,安全系数达 10 倍以上。在机械设计阶段,可通过 L10 寿命公式(L10=10⁶×(C/P)ᵏ,k=3)计算轴承寿命,当实际载荷 P=200N 时,L10 寿命可达 50000 小时以上。这种负载能力设计使轴承在机械行业的重型设备(如真空压铸机)中,即使面临启动冲击载荷(额定载荷的 1.5 倍),也能保持结构稳定性,避免早期失效。巴顿分子泵轴承——工业自动化领域的方案。

响应机械行业的环保要求,新巴顿分子泵轴承采用绿色制造工艺。热处理工序使用真空淬火(无油烟排放),能耗较传统盐浴淬火降低 40%;包装材料采用可降解塑料(降解率≥90%),减少白色污染。轴承润滑脂采用生物基合成油(如聚 α- 烯烃 PAO),废弃后可自然降解,符合欧盟 REACH 法规(SVHC 清单≤0.1%)。在工程机械的真空吸尘设备中,这种环保设计使整机的 EcoVadis 评级提升至银级,满足客户的 ESG 合规需求,助力机械行业的可持续发展目标。高速极限转速达 60000rpm,新巴顿分子泵轴承满足机械高速运转要求。南京VAC607AD012分子泵轴承

巴顿分子泵轴承:优化内部结构,提高运转效率。南京VAC607AD012分子泵轴承

为满足机械行业的全球化需求,新巴顿建立了分子泵轴承的国际物流网络。通过 DHL、FedEx 等国际快递,常规型号可在 3-5 个工作日送达亚太地区,5-7 个工作日送达欧美;大宗货物采用空运(上海浦东机场至法兰克福、洛杉矶等枢纽),清关时间≤24 小时。针对海外机械客户的特殊需求,提供本地化仓储服务(如在越南、墨西哥设立保税仓),库存周转率达 8 次 / 年,缩短交货周期至 7-10 天。国际物流方案的优化使新巴顿分子泵轴承能够快速响应全球机械市场的需求,支持国内机械企业的海外项目拓展。南京VAC607AD012分子泵轴承

- C1903HX205Y112DF分子泵轴承哪家好 2025-07-30

- 奉贤区巴顿C1905HX205Y114DF分子泵轴承 2025-07-30

- 杭州巴顿C1908X205Y23分子泵轴承 2025-07-29

- A540ZA分子泵轴承厂家 2025-07-29

- 巴顿C36STAY39分子泵轴承厂家 2025-07-28

- 黄浦区C1911X205Y16分子泵轴承 2025-07-28

- C1904X205Y19分子泵轴承代理商 2025-07-28

- C104HRRY17分子泵轴承销售 2025-07-26

- BARDUN分子泵轴承中国代理商 2025-07-26

- 金山区巴顿C1907HX205Y25DF分子泵轴承 2025-07-26

- 普陀区C1906HX205Y24DF分子泵轴承 2025-07-25

- 徐汇区104FFT5G33分子泵轴承 2025-07-25