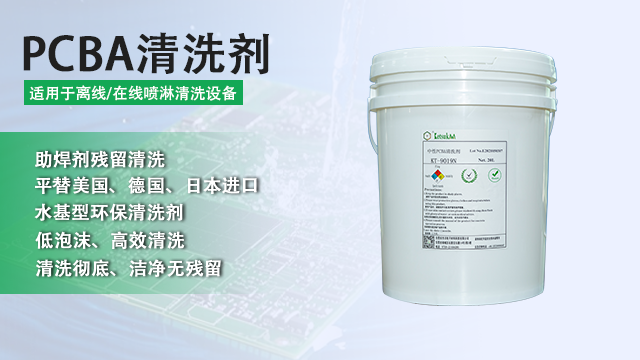

- 品牌

- 杰川

- 型号

- KT-9019

- 产地

- 东莞

在PCBA清洗过程中,根据电子元件类型选择合适的清洗剂,对于确保清洗效果和元件性能稳定至关重要。对于陶瓷电容、电阻等元件,它们化学性质较为稳定,一般对清洗剂的耐受性较强。水基清洗剂是较为理想的选择,水基清洗剂中的表面活性剂和助剂能通过乳化和化学反应有效去除油污、助焊剂残留,且水对陶瓷和电阻的材质无侵蚀作用,清洗后通过水冲洗即可去除残留,不会影响元件性能。但对于铝电解电容这类元件,其外壳通常为铝质,电解液呈酸性。在选择清洗剂时需格外注意,避免使用酸性或强碱性清洗剂。水基清洗剂若pH值接近中性,可安全使用;若使用溶剂基清洗剂,要确保其不含有对铝有腐蚀作用的成分,否则可能导致电容外壳腐蚀、电解液泄漏,影响电容的电气性能和使用寿命。芯片作为PCBA上的重要元件,结构精密且对环境敏感。在清洗芯片时,应优先考虑温和的清洗方式和清洗剂。水基清洗剂中,一些专为精密电子元件设计的产品,具有低离子残留、低表面张力的特点,能在不损伤芯片的前提下,有效去除污垢。对于某些对水分敏感的芯片,半水基清洗剂可能更合适,它在利用有机溶剂初步清洗后,能快速干燥,减少水分残留对芯片的影响。而对于塑料封装的元件,如一些二极管、三极管。 专业培训,助您熟练掌握 PCBA 清洗剂使用技巧。北京无残留PCBA清洗剂生产企业

在利用PCBA清洗剂去除无铅焊接残留时,确定比较好的清洗温度和时间对保障清洗效果与效率十分关键。无铅焊接残留的成分复杂,包含金属化合物、有机助焊剂等。从清洗剂的化学性质来看,温度会明显影响其化学反应速率。一般来说,适当提高温度能加快清洗剂中活性成分与无铅焊接残留的反应速度。例如,对于含有酸性成分用于溶解金属氧化物残留的清洗剂,在30-40℃时,化学反应活性增强,能更快速地将金属氧化物溶解。但温度过高也存在弊端,可能导致清洗剂中的某些成分挥发过快,降低清洗效果,甚至对PCBA上的电子元件造成损害。清洗时间同样重要。清洗时间过短,清洗剂无法充分与无铅焊接残留发生反应,难以彻底去除残留。以去除有机助焊剂残留为例,若清洗时间只为几分钟,表面活性剂可能来不及将助焊剂充分乳化并分散。通常,对于轻度无铅焊接残留,清洗时间在10-15分钟可能较为合适;而对于重度残留,可能需要延长至20-30分钟。此外,清洗温度和时间还相互关联。在较低温度下,可能需要适当延长清洗时间来弥补反应速率的不足;而在较高温度下,清洗时间可适当缩短,但要密切关注对PCBA的影响。同时,不同品牌和类型的PCBA清洗剂,其比较好清洗温度和时间也存在差异。 山东环保型PCBA清洗剂经销商无惧复杂工况,PCBA 清洗剂在高低温环境下清洗效果始终如一。

在电子制造流程中,PCBA清洗环节至关重要,而清洗过程中清洗剂对电路板上标记,如丝印的影响不可忽视。丝印用于标识元件位置、型号等重要信息,其完整性直接影响后续生产与维护。PCBA清洗剂类型多样,不同清洗剂对丝印的作用各异。溶剂型清洗剂通常具有较强的溶解能力,若其成分与丝印油墨的化学性质不兼容,就可能引发问题。例如,含芳香烃类的溶剂型清洗剂,可能会溶解部分普通丝印油墨,导致丝印图案模糊、褪色甚至完全消失。这是因为芳香烃能破坏油墨中树脂与颜料的结合结构,使颜料脱落。水基型清洗剂相对温和,一般情况下对大多数常规丝印影响较小。但如果水基清洗剂的酸碱度控制不当,偏酸性或碱性过强,长期作用也可能对丝印造成损害。比如,强碱性的水基清洗剂可能会腐蚀丝印表面的保护膜,进而影响丝印的清晰度和耐久性。此外,清洗工艺参数,如清洗时间、温度和压力,也会对丝印产生影响。过高的清洗温度和压力,即便使用兼容性较好的清洗剂,也可能因机械作用而使丝印磨损。所以,在使用PCBA清洗剂清洗无铅焊接残留时,需要充分考虑清洗剂与丝印的兼容性,并合理控制清洗工艺,以确保丝印标记完整清晰,不影响电路板的正常使用和后续流程。

清洗PCBA后,清洗剂残留可能会对电子元件性能和电路板可靠性产生不良影响,因此精细检测和彻底去除残留至关重要。在检测方面,化学分析方法是常用手段之一。对于酸碱类清洗剂残留,可通过pH试纸或pH计测量PCBA表面或清洗后水样的酸碱度。若pH值偏离中性范围较大,就表明可能存在清洗剂残留。滴定法也很有效,针对特定成分的清洗剂,选择合适的滴定试剂,根据反应终点能精确确定残留量。仪器检测则更加精细。光谱分析仪可检测清洗剂中特定元素的残留,例如对于含金属离子的清洗剂,能准确测定金属离子的残留浓度。气相色谱-质谱联用仪(GC-MS)适用于检测有机溶剂残留,它能将复杂混合物中的有机成分分离并鉴定,精细判断有机溶剂的种类和残留量。至于去除残留,首先可用大量去离子水冲洗PCBA。利用水的溶解性,将大部分残留的清洗剂冲洗掉,冲洗时要确保水流覆盖PCBA的各个部位,尤其是电子元件的缝隙和引脚处。对于酸性清洗剂残留,可使用适量的碱性中和剂,如碳酸钠溶液,进行中和反应,将酸性物质转化为无害的盐类,再用水冲洗干净。碱性清洗剂残留则可用酸性中和剂处理。对于有机溶剂残留,可采用加热挥发的方式,在安全的温度范围内,使有机溶剂挥发去除,但要注意通风。 适用于超声波清洗设备,提升清洗效果和速度。

在PCBA清洗过程中,清洗剂的浓度是影响清洗效果和成本的关键因素,不同浓度的清洗剂表现出明显差异。高浓度的PCBA清洗剂通常具有较强的清洁能力。其丰富的有效成分能快速溶解和乳化PCBA表面的污垢,如顽固的助焊剂残留、油污等。对于污垢严重的电路板,高浓度清洗剂能在较短时间内达到较好的清洗效果,减少清洗次数,提高生产效率。然而,高浓度清洗剂的成本相对较高。一方面,清洗剂本身的采购成本增加,因为需要更多的有效成分来调配高浓度溶液;另一方面,高浓度清洗剂可能对设备和操作人员的防护要求更高,增加了设备维护和安全防护成本。低浓度的PCBA清洗剂成本较低,在污垢较轻的情况下,也能满足基本的清洗需求。但随着浓度降低,清洗效果会有所下降。低浓度清洗剂中有效成分较少,对于一些复杂和顽固的污垢,可能无法彻底去除,需要延长清洗时间或增加清洗次数,这在一定程度上会影响生产效率。而且,如果清洗不彻底,可能导致电路板出现故障,增加后续检测和维修成本。因此,找到合适的清洗剂浓度至关重要。在实际生产中,需要根据PCBA表面的污垢程度、清洗工艺要求以及成本预算等因素,综合确定清洗剂的浓度。可以通过小规模试验。 自研配方 PCBA 清洗剂,对各类无铅焊料残留溶解力强,远超同行!山东精密电子PCBA清洗剂常见问题

大量库存,PCBA 清洗剂随订随发,保障供应。北京无残留PCBA清洗剂生产企业

在PCBA清洗工艺中,超声波清洗和喷淋清洗是常见的方式,而清洗剂浓度的合理调整对清洗效果至关重要。超声波清洗利用超声波的空化作用,使清洗剂在PCBA表面产生微小气泡并瞬间爆破,从而剥离污垢。由于超声波的辅助作用,清洗剂的渗透和分散能力增强。在这种情况下,若PCBA表面污垢较轻,清洗剂浓度可适当降低。例如,原本针对一般清洗需求的清洗剂浓度为10%,在超声波清洗时,可降低至5%-8%。较低浓度的清洗剂在超声波的作用下,依然能有效去除污垢,同时降低了成本,减少了清洗剂残留对PCBA的潜在影响。但当PCBA表面污垢严重且顽固时,如大量的助焊剂残留和油污,即便有超声波辅助,也需要适当提高清洗剂浓度,可提升至12%-15%,以增强清洗剂对污垢的溶解和乳化能力。喷淋清洗则是通过高压喷头将清洗剂以喷淋的方式作用于PCBA表面。清洗剂的覆盖和冲刷效果主要依赖于喷淋的压力和流量。对于喷淋清洗,若PCBA表面积较大且污垢分布均匀,可采用适中浓度的清洗剂,如8%-10%。这样既能保证清洗剂在大面积喷淋时对污垢的清洗效果,又不会造成过多的浪费。当污垢较重时,可适当提高浓度至12%左右,利用高浓度清洗剂更强的去污能力,在喷淋的冲刷下有效去除污垢。然而。 北京无残留PCBA清洗剂生产企业

- 河南中性水基PCBA清洗剂厂家 2025-09-19

- 江门精密电子PCBA清洗剂多少钱 2025-09-17

- 中山稳定配方PCBA清洗剂厂家电话 2025-09-17

- 江门PCBA清洗剂供应 2025-09-17

- 浙江PCBA清洗剂高兼容性 2025-09-17

- 江西稳定配方PCBA清洗剂供应商家 2025-09-17

- 福建中性PCBA清洗剂高兼容性 2025-09-17

- 江苏稳定配方PCBA清洗剂供应商 2025-09-17

- 重庆精密电子PCBA清洗剂电动钢网清洗机适用 2025-09-16

- 福建精密电子PCBA清洗剂供应 2025-09-15

- 中山中性PCBA清洗剂经销商 2025-09-15

- 江苏环保型PCBA清洗剂销售厂 2025-09-15