- 品牌

- 麟能科技

- 型号

- LN

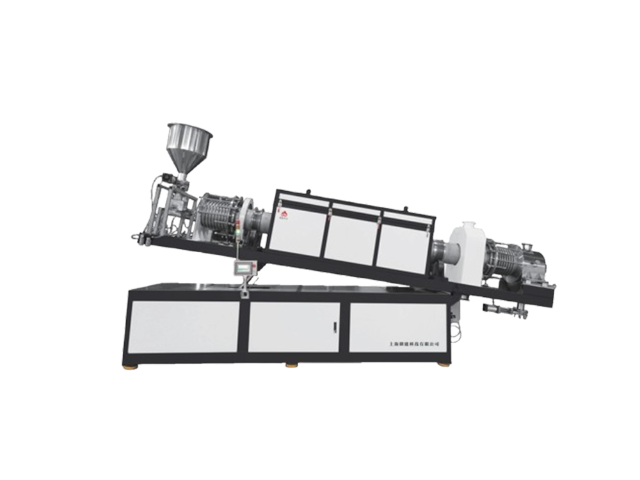

连续式烧结炉凭借其高效的生产能力,在大批量零件加工中得到广泛应用。这种炉子采用输送带式的进料方式,工件从炉体一端连续进入,经过预热区、烧结区、冷却区后,从另一端连续输出,整个过程无需中断,实现了自动化、流水化生产。连续式烧结炉的长度可达数米甚至数十米,根据不同的工艺需求,可分为多段加热区,每段的温度**控制,形成特定的温度曲线。例如在粉末冶金零件的生产中,连续式烧结炉的预热区温度通常在400-600℃,用于去除坯料中的润滑剂;烧结区温度在1000-1300℃,完成粉末的烧结致密化;冷却区则通过惰性气体快速冷却,控制材料的显微组织。与间歇式烧结炉相比,连续式烧结炉的生产效率可提升3-5倍,且工件的质量稳定性更好,适合年产量超过100万件的大规模生产。同时,其自动化程度高,可与前道压制工序和后道加工工序无缝对接,实现全流程的智能制造。 高效节能,烧结炉助力绿色发展。山东连续式烧结炉均价

特种材料的烧结对设备提出独特挑战。例如,超硬材料如聚晶立方氮化硼(PCBN)需要在5GPa以上高压和1500°C高温下烧结,这要求炉体采用多层硬质合金模具并配备液压系统。透明陶瓷的烧结则需精确控制晶界扩散,防止气孔残留导致光散射,常采用热等静压(HIP)辅助烧结。对于纳米粉末,由于表面能极高,传统烧结易导致晶粒异常长大,因此开发出脉冲电流烧结(SPS)技术,通过直流脉冲***颗粒表面实现低温快速致密化。生物陶瓷如羟基磷灰石的烧结需保持特定相组成,必须严格控制升温速率和冷却制度。这些特殊应用推动烧结炉向多功能化、极端条件适应性和工艺特异性方向发展。上海特殊气氛烧结炉常见问题石英管烧结炉采用石英管作为炉管,具有良好的透光性和耐高温性,便于观察烧结过程。

烧结炉在新能源领域的应用日益***。锂离子电池正极材料的烧结需要精确控制氧分压,以获得理想的晶体结构和锂镍混排度。固态电解质如LLZO的烧结对气氛纯净度要求极高,微量水分都会导致锂挥发。燃料电池的氧化锆电解质层需在1500°C以上烧结形成致密离子通道,同时避免与电极材料发生反应。光伏硅片的金属化烧结通过快速热处理(RTP)形成欧姆接触,要求温度均匀性在±2°C以内。氢能领域的储氢合金烧结需在氩气保护下进行,防止吸氢活性下降。这些应用推动烧结炉向超高温(>1800°C)、超快速升降温(>100°C/min)和**氧含量(<1ppm)等极端工况发展,催生出许多特种炉型设计。

真空烧结炉以其能避免材料氧化的独特优势,在精密零件和高纯度材料的生产中占据重要地位。这种炉子通过抽真空的方式,将炉膛内的气压降至10⁻³Pa以下,有效防止工件在高温下与空气中的氧气、氮气等发生化学反应,保证产品的纯度和性能。在航空航天领域,许多关键零部件如涡轮叶片、发动机喷嘴等,需要采用真空烧结炉进行处理,以确保材料具有优异的高温强度和抗氧化性能。例如镍基高温合金零件在真空烧结炉中经过1200℃、4小时的处理后,不仅能消除内部缺陷,还能减少气体杂质含量,使材料的疲劳寿命提升50%以上。真空烧结炉的技术难点在于真空系统的设计和密封性能的保证,现代设备通常采用多级真空泵组合,配合高精度的密封结构,确保在高温下仍能维持稳定的真空度。此外,部分真空烧结炉还具备分压控制功能,可通入少量惰性气体调节炉膛压力,进一步优化烧结效果。 智能化烧结炉配备了远程监控和故障诊断系统,便于企业实现智能化生产管理。

烧结炉的能源效率一直是工业界关注的焦点。传统电阻炉的热效率通常不足30%,大量能量通过炉体散热和废气排放损失。为此,新型烧结炉采用多项节能技术:蓄热式燃烧系统(RTO)通过陶瓷蓄热体回收废气热量,可节能40%以上;感应加热利用电磁涡流直接加热工件,减少热传导损失;微波烧结则通过材料介电损耗产生体加热效应,升温速率快且能耗低。此外,余热回收系统可将冷却区热量用于预热进气,形成能量梯级利用。智能温控算法根据工件热容实时调节功率输出,避免能源浪费。这些技术的综合应用使现代烧结炉的单位能耗较传统设备降低50%以上,在"双碳"目标下具有重要意义。烧结炉助力陶瓷制造,提升产品性能。福建数字控制烧结炉订做价格

结构陶瓷烧结炉生产的氧化铝陶瓷、氮化硅陶瓷等,在机械、化工等领域应用。山东连续式烧结炉均价

环保与节能是现代烧结炉设计的重要考量,新一代设备在减少污染排放的同时,能耗较传统机型降低了40%以上。燃烧式烧结炉普遍采用天然气作为燃料,配合全预混燃烧技术,燃气与空气的混合比例精确到1:10,燃烧效率可达95%,氮氧化物排放量控制在50mg/m³以下,远低于国家排放标准。电加热炉则引入了余热回收系统,炉体排烟口安装陶瓷换热器,将高温烟气中的热量传递给冷空气,预热后的空气进入炉内助燃,可节省20%的电能消耗。对于产生有毒废气的烧结工艺,如含铅陶瓷的烧结,设备会配备活性炭吸附+催化燃烧的废气处理装置,有机污染物去除率超过99%。在余热利用方面,部分工厂将烧结炉的冷却水引入供暖系统,冬季可为车间提供暖气,夏季则通过溴化锂机组转化为冷源,实现能源的梯级利用。这些技术创新不仅降低了企业的环保成本,也让烧结炉从高耗能设备转变为绿色制造的典范。 山东连续式烧结炉均价

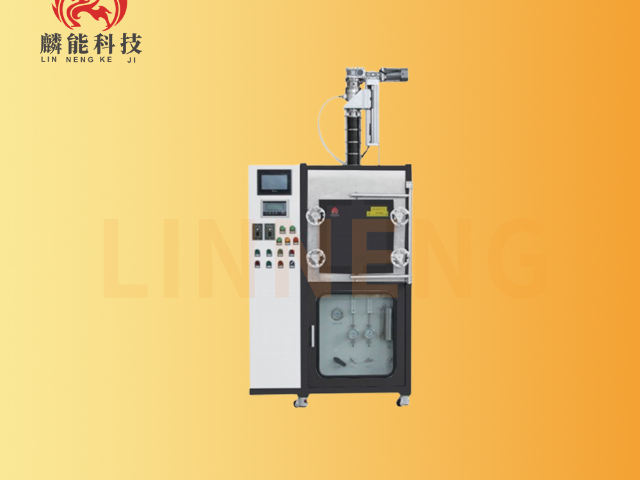

在结构设计与细节处理上,麟能热处理真空钨丝炉充分兼顾实用性与可靠性。炉壳采用双层水冷结构,内外层均选用不锈钢材质,经精密加工而成,内壁进行精密抛光处理,外壁采用喷砂钝化工艺,既提升了设备的耐腐蚀、耐高温性能,又增强了结构稳定性,避免长期高温运行导致的变形。炉盖上集成冷却水进出口、上压头安装座、压力传感器接口、自动充放气接口等多个功能部件,实现多系统协同运行,满足真空控制、冷却、压力监测等多重需求。设备利用计算机软件对受力框架进行力学分析,确保形变控制在许可范围内,保证位移数据的真实性,温度、压力参数可通过PLC模拟量控制,也可选用程序控制模式,按预设工艺自动完成烧结全过程,减少人工干预,提升操...

- 安徽气氛控制烧结炉要多少钱 2026-02-14

- 浙江实验室烧结炉生产企业 2026-02-14

- 浙江微波烧结炉使用方法 2026-02-14

- 浙江气氛控制烧结炉技术指导 2026-02-14

- 安徽烧结炉型号 2026-02-14

- 安徽定制烧结炉技术指导 2026-02-13

- 江苏工业烧结炉型号 2026-02-13

- 浙江国产烧结炉服务电话 2026-02-13

- 上海高温加热烧结炉常见问题 2026-02-13

- 安徽批量处理烧结炉产业链 2026-02-13

- 山东电阻式烧结炉哪家便宜 2025-09-18

- 江西石墨化烧结炉客服电话 2025-09-18

- 山东推荐烧结炉均价 2025-09-18

- 上海气氛搅拌烧结炉订做价格 2025-09-18

- 安徽高温加热烧结炉单价 2025-09-18

- 山东陶瓷烧结炉价格多少 2025-09-18

- 浙江微波烧结炉使用方法 02-14

- 浙江气氛控制烧结炉技术指导 02-14

- 常规马弗炉市场价 02-14

- 安徽烧结炉型号 02-14

- 山东国产马弗炉怎么用 02-13

- 浙江多功能高温炉厂家电话 02-13

- 安徽定制烧结炉技术指导 02-13

- 上海1200℃高温炉销售价格 02-13

- 江苏工业烧结炉型号 02-13

- 福建气氛搅拌高温炉怎么样 02-13