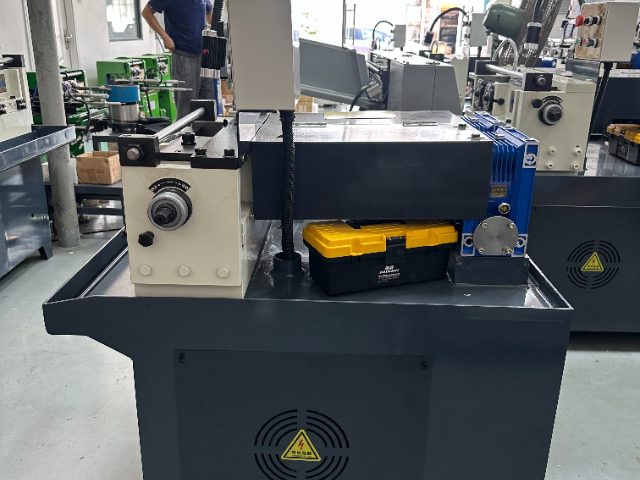

- 品牌

- 耐瑞澌

- 型号

- NRS-25NC/NRS-15NC

- 基材

- 金属

- 加工定制

- 是

- 适用范围

- 建筑,汽车、航空、家电、医疗

- 重量

- 3200

- 产地

- 广东东莞长安

- 厂家

- 耐瑞澌五金机械

- 颜色

- 灰白

- 宽度

- 10mm,1600

- 厚度

- 2100

- 长度

- 100mm,2100

数控滚丝机的能耗优化与绿色生产设计:数控滚丝机通过数控系统精细控制实现能耗优化,**措施有三。一是智能启停控制:系统设置 “休眠模式”,设备闲置超过 3 分钟时,自动关闭滚丝轮电机、冷却泵,*保留数控系统供电(能耗从 5kW 降至 0.5kW);接到新任务时,10 秒内自动唤醒设备,恢复加工参数,日均节电 15kWh。二是负载自适应调节:数控系统实时监测电机负载电流(正常范围 10-20A),当加工小直径工件(如 M5)时,自动降低电机功率(从 15kW 降至 7.5kW),避免大马拉小车;加工大直径工件(如 M30)时,动态提升功率至 22kW,确保加工力充足,能耗利用率提升 25%。三是绿色冷却设计:采用闭环冷却系统,冷却油循环使用(回收率 95%),配合数控系统控制的变频冷却风扇,油温超过 40℃时才启动风扇,减少风扇运行时间;同时使用生物降解切削油(如植物油基油),废弃后可自然降解,避免环境污染。某工厂 10 台数控滚丝机通过这些优化,年节电 18 万 kWh,减少废油排放 800L,符合国家绿色工厂标准。用数控滚丝机加工,螺纹表面光滑,质量远超想象。江苏伺服数控滚丝机调试

数控滚丝机

一、操作前准备熟悉规程:操作人员必须熟悉数控滚丝机的操作规程,严格按照规程进行操作。个人防护:操作前必须穿戴好防护用品,如安全帽、工作服、防护眼镜、防护手套等,以确保个人安全。设备检查:对滚丝机的机械部件进行***检查,包括主轴、进给机构、夹具等,确保各部件安装牢固,无松动或损坏现象。检查电气系统,包括电机、控制柜、传感器等,确保电源线路连接正确,无短路或断路现象。检查冷却系统,确保冷却液充足,喷嘴位置正确。

江苏伺服数控滚丝机螺杆数控滚丝机在机械制造领域。

数控滚丝机的结构特点:

数控滚丝机结构围绕高精度与稳定性设计,**特点集中在四大关键模块: 1. 传动系统:采用伺服电机与滚珠丝杆组合,滚轮轴由**伺服电机驱动,精细控制转速与同步性;进给轴通过伺服传动实现微米级调节,消除机械间隙,保障螺纹参数精度。

2. 夹持机构:配备气动 / 液压夹紧装置,搭配可快速更换的工装夹具,能稳固夹持不同直径、长度的工件,换型便捷,减少调试时间。

3. 控制系统:集成数控面板与 PLC 模块,可实时显示、调整滚压参数,支持程序存储与调用,还具备故障报警功能,提升操作便利性与安全性。

4. 机身结构:采用整体铸造或焊接工艺,经时效处理消除内应力,刚性强、抗震性好,为设备长期稳定运行提供基础,避免加工过程中因机身形变影响精度。

随着制造业的不断发展,全自动数控滚丝机的技术也在不断进步。未来,全自动数控滚丝机的发展趋势主要体现在以下几个方面:智能化:未来的全自动数控滚丝机将更加智能化,具备自学习、自诊断和自适应功能。通过引入人工智能(AI)技术,设备能够根据加工状态自动调整参数,优化加工过程。高精度化:随着制造业对零件精度要求的不断提高,全自动数控滚丝机的加工精度也将进一步提升。未来的设备将采用更高精度的传感器和控制系统,确保螺纹的尺寸精度和表面质量。多功能化:未来的全自动数控滚丝机将具备更多的加工功能,如复合加工、多轴联动等。通过集成多种加工工艺,设备能够一次性完成多个加工步骤,提高生产效率。数控滚丝机在汽车零部件加工中,贡献螺纹工艺。

伺服滚丝机的高效率主要取决于以下几个因素:1.伺服电机的性能:伺服电机的转速、转矩和精度等性能参数直接影响滚丝机的加工效率。高性能的伺服电机可以实现快速、精确的进给和主轴旋转,提高加工速度和效率。2.滚丝机的结构设计:合理的结构设计可以减少机械传动的能量损失,提高传动效率,从而提高滚丝机的整体效率。此外,结构的稳定性和刚性也对加工精度和效率有重要影响。3.刀具的选择和使用:选择合适的刀具材料和几何形状,以及合理的刀具磨损管理,可以提高加工效率和刀具寿命。4.工艺参数的优化:通过合理调整滚丝机的进给速度、主轴转速、压力等工艺参数,可以在保证加工质量的前提下,提高加工效率。5.自动化程度:配备自动化上下料系统、刀具自动更换装置等自动化设备,可以减少人工操作时间,提高生产效率。6.润滑和冷却系统:良好的润滑和冷却系统可以减少摩擦和热量产生,提高机床的运行稳定性和寿命,进一步提高加工效率。7.维护和保养:定期进行设备的维护和保养,确保各部件的正常运行和精度保持,也是提高效率的关键因素之一。数控滚丝机安全防护周全,保障操作人员无虞。福建小型数控滚丝机螺杆

数控滚丝机的稳定性佳,长时间运行不影响螺纹精度。江苏伺服数控滚丝机调试

数控滚丝机选型关键考量因素:

1.生产需求匹配:优先明确工件参数,包括加工直径、长度、螺纹规格(公制 / 英制 / 梯形)及材质硬度,硬材质(如不锈钢)需选高扭矩机型;按产量定自动化等级,大批量选带自动上下料的机型,小批量可选单台手动上料款。 2. 精度与效率平衡:若加工高精度螺纹(如 6g 级),需选伺服进给 + 进口数控系统(如西门子)机型,保证重复定位精度≤0.05mm;追求效率则关注主轴转速范围,确保适配工件加工节拍。 3. 成本与预算控制:国产数控系统性价比高,适合常规精度需求;进口配置成本高,*推荐高精度刚需场景,同时需预留易损件(如滚丝轮)采购预算。 4. 厂家服务保障:优先选提供安装调试、操作培训的厂家,确认售后响应时间(≤24 小时为佳)及本地是否有维修网点,避免设备故障导致长期停机。 江苏伺服数控滚丝机调试

- 安徽小型数控滚丝机厂家 2025-12-13

- 贵州国产数控滚丝机 2025-12-09

- 上海数控滚丝机滚轧 2025-12-09

- 中型数控滚丝机上门安装 2025-12-08

- 重庆数控滚丝机丝杆 2025-12-07

- 山东全自动数控滚丝机调试 2025-12-07

- 广西数控滚丝机公司 2025-12-06

- 浙江两轴数控滚丝机供应商 2025-12-06