- 品牌

- 博厚粉末

- 类型

- 雾化铁粉

- 粒度等级

- 细粉

- 产地

- 湖南

- 包装规格

- 瓶/桶

- 用途

- 粉末冶金、3D打印、注射成形、激光熔覆、超音速喷涂

- 厂家

- 湖南博厚新材料有限公司

博厚新材料的模具钢粉末热处理工艺简单,易操作。该模具钢粉末在成分设计上充分考虑了热处理工艺的简便性,通过合理调配合金元素的种类和比例,使得粉末在烧结后的热处理过程中,无需复杂的温控曲线和多道工序。通常情况下,只需经过一次淬火和一次回火处理,就能达到理想的硬度和韧性指标。例如,淬火温度控制在 1050-1100℃,保温 1-2 小时后空冷,然后在 550-600℃回火 2 小时,即可使模具钢的硬度达到 58-62HRC,且性能稳定。这种简单的热处理工艺不降低了对设备和操作人员技能的要求,还减少了热处理过程中的能耗和时间成本。某小型模具厂在使用博厚模具钢粉末后,热处理工序的时间从原来的 8 小时缩短至 4 小时,能耗降低了 40%,同时产品的合格率也从 85% 提升至 98%。博厚新材料的模具钢粉末适合 3D 打印,复杂模具一次成型。耐磨模具钢/高速钢粉末检测

博厚新材料模具钢粉末批次稳定性好,性能波动≤3%。这是因为博厚新材料建立了严格的质量控制体系,从原材料采购到生产加工的每一个环节都进行把控。在原材料方面,精选高纯度的铁矿石和合金元素,每批次原材料都要经过严格的成分检测,确保其成分符合标准。在生产过程中,采用先进的自动化生产线和实时监控系统,对熔炼温度、雾化压力、冷却速度等关键工艺参数进行精确控制,偏差控制在 ±5℃和 ±0.1MPa 以内。同时,每批次粉末生产完成后,都会进行多项性能指标的检测,包括粒度分布、硬度、流动性等,确保各项性能指标的波动范围控制在 3% 以内。例如,连续 10 批次的模具钢粉末检测数据显示,其硬度值在 58-60HRC 之间波动,偏差为 2HRC,远低于行业 5% 的平均波动水平。这种优异的批次稳定性使得下游企业在使用过程中能够保持稳定的生产工艺和产品质量,减少了因粉末性能波动导致的生产调整和废品率上升。滚刀模具钢/高速钢粉末代理价格博厚新材料高速钢粉末激光熔覆层硬度均匀,偏差≤2HRC。

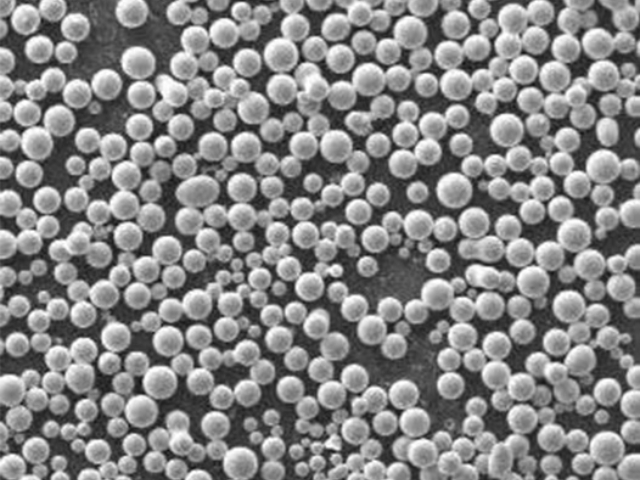

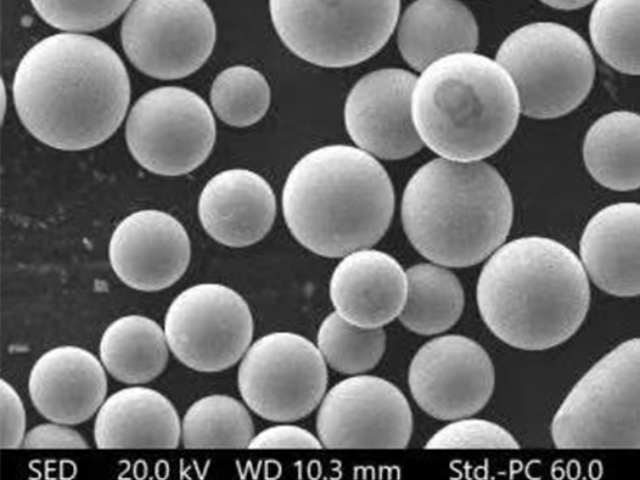

高速钢粉末选博厚新材料,粉末球形度达 95%,送粉更顺畅。公司采用超音速惰性气体雾化技术,将熔融高速钢液通过 1.5mm 喷嘴雾化成细小液滴,在惰性气体中快速冷却凝固,形成规则的球形颗粒,经图像分析仪检测,球形度达 95%,其中完美球形颗粒占比 80%,远超行业 85% 的平均水平。这种高球形度粉末的松装密度达 4.8g/cm³,霍尔流速 20s/50g,在自动化送粉系统中,能以稳定的流量(50-100g/min)通过 φ8mm 送粉管,无堵塞现象,送粉稳定性偏差≤3%。在粉末冶金压制生产线中,顺畅的送粉使每模填充时间缩短 5 秒,生产效率提升 12%;在激光熔覆过程中,均匀的送粉量确保涂层厚度偏差≤0.05mm,避免了因送粉波动导致的涂层缺陷。高球形度还减少了粉末在运输与储存中的结块,保质期延长至 12 个月,为企业减少了粉末浪费与设备维护成本。

博厚新材料高速钢粉末激光熔覆层硬度均匀,偏差≤2HRC。这得益于该粉末优异的成分均匀性和良好的激光吸收性能,在激光熔覆过程中,粉末能够均匀地吸收激光能量,实现充分且均匀的熔化。同时,公司通过优化粉末的粒度分布和球形度,使得粉末在熔覆过程中能够均匀地铺展和凝固,避免出现局部过热或冷却速度不均的现象。经检测,激光熔覆层的硬度从边缘到中心的偏差控制在 2HRC 以内,例如,某熔覆层的平均硬度为 62HRC,高硬度为 63HRC,低硬度为 61HRC,均匀性较好。这种均匀的硬度分布保证了熔覆层在使用过程中能够均匀磨损,避免因局部硬度偏低而导致的早期失效。在某轧辊修复案例中,使用博厚高速钢粉末进行激光熔覆后,轧辊的使用寿命比使用普通粉末熔覆的轧辊延长了 30%,且轧出的板材表面质量更加稳定。博厚新材料的模具钢粉末与基体结合紧密,不易脱落。

博厚新材料高速钢粉末烧结后的抗弯强度超 2000MPa。这得益于该粉末在烧结过程中形成了均匀细密的显微组织,以及粉末颗粒之间良好的冶金结合。通过优化烧结工艺参数,如烧结温度、保温时间和冷却速度等,使得粉末颗粒能够充分扩散、融合,形成致密的基体,同时减少了内部孔隙和缺陷的产生。经测试,其烧结后的抗弯强度达到 2100-2300MPa,远高于普通高速钢粉末 1800MPa 的抗弯强度。这种高抗弯强度使得用该粉末制作的刀具和工具能够承受较大的弯曲载荷而不发生断裂。在某大型齿轮加工企业,使用博厚高速钢粉末制作的齿轮滚刀,在加工过程中能够承受较大的切削力,滚刀的弯曲变形量控制在 0.01mm 以内,保证了齿轮的加工精度,而使用普通高速钢滚刀的弯曲变形量则达到了 0.03mm。博厚新材料高速钢粉末适配激光熔覆,涂层结合强度超 60MPa。耐腐蚀模具钢/高速钢粉末值多少钱

用博厚新材料高速钢粉末制作的丝锥,加工效率提高 40%。耐磨模具钢/高速钢粉末检测

博厚新材料高速钢粉末粉末流动性好,适合自动化生产线使用。该粉末经气流分级和表面改性处理,霍尔流速稳定在 22-25s/50g,松装密度 4.6-4.8g/cm³,满足自动化送粉系统对流动性的严苛要求。在某刀具厂的全自动粉末冶金生产线上,其表现为:送粉管道(内径 8mm)无堵塞,连续 8 小时生产的送粉量偏差≤2%;填充模具型腔时无死角,复杂形状刀具坯体的填充率达 100%。相比流动性 30s/50g 的普通粉末,换粉停机时间从每班次 2 次减少至 0 次,设备利用率提升 18%。粉末的抗吸潮性能(在 RH85% 环境下放置 72 小时流动性保持率≥90%),解决了南方潮湿地区自动化生产中的结块难题,某珠三角企业使用后,废品率从 5% 降至 1.2%,年节省原材料成本 80 万元。耐磨模具钢/高速钢粉末检测

- 合金成分均匀稳定模具钢/高速钢粉末有什么 2025-11-01

- 碳素钢模具钢/高速钢粉末供应 2025-10-27

- 3D打印模具钢/高速钢粉末报价行情 2025-10-26

- 铣刀模具钢/高速钢粉末代理价格 2025-10-26

- 精密刀具模具钢/高速钢粉末进货价 2025-10-26

- 超音速喷涂模具钢/高速钢粉末包括哪些 2025-10-26

- 耐磨模具钢/高速钢粉末市场报价 2025-10-25

- 100/270目模具钢/高速钢粉末工业化 2025-10-25

- 铣刀模具钢/高速钢粉末多久 2025-10-25

- 压铸模具模具钢/高速钢粉末供应 2025-10-24

- 激光熔覆模具钢/高速钢粉末有什么 2025-10-24

- M4模具钢/高速钢粉末进货价 2025-10-24