- 品牌

- 博厚粉末

- 类型

- 雾化铁粉

- 粒度等级

- 细粉

- 产地

- 湖南

- 包装规格

- 瓶/桶

- 用途

- 粉末冶金、3D打印、注射成形、激光熔覆、超音速喷涂

- 厂家

- 湖南博厚新材料有限公司

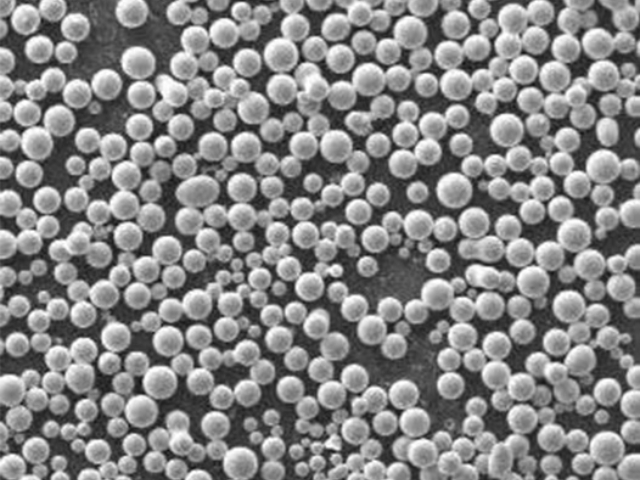

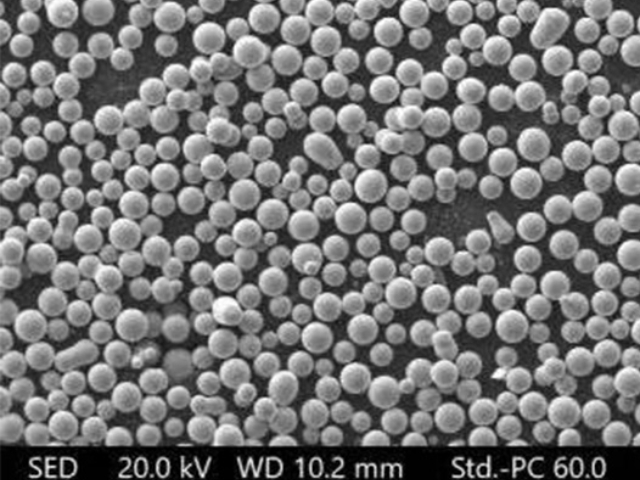

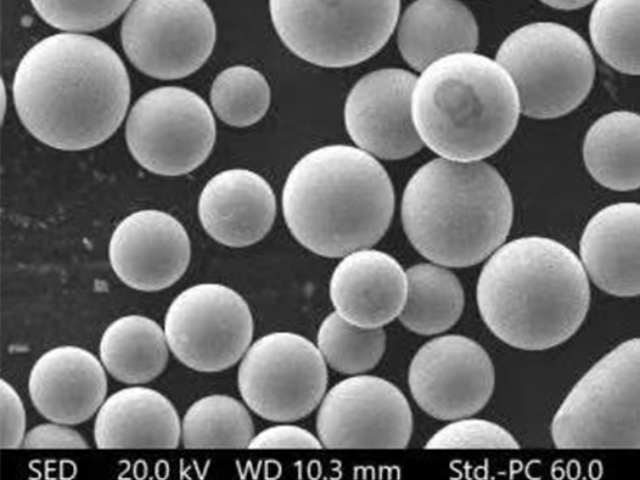

高速钢粉末选博厚新材料,粉末球形度达 95%,送粉更顺畅。公司采用超音速惰性气体雾化技术,将熔融高速钢液通过 1.5mm 喷嘴雾化成细小液滴,在惰性气体中快速冷却凝固,形成规则的球形颗粒,经图像分析仪检测,球形度达 95%,其中完美球形颗粒占比 80%,远超行业 85% 的平均水平。这种高球形度粉末的松装密度达 4.8g/cm³,霍尔流速 20s/50g,在自动化送粉系统中,能以稳定的流量(50-100g/min)通过 φ8mm 送粉管,无堵塞现象,送粉稳定性偏差≤3%。在粉末冶金压制生产线中,顺畅的送粉使每模填充时间缩短 5 秒,生产效率提升 12%;在激光熔覆过程中,均匀的送粉量确保涂层厚度偏差≤0.05mm,避免了因送粉波动导致的涂层缺陷。高球形度还减少了粉末在运输与储存中的结块,保质期延长至 12 个月,为企业减少了粉末浪费与设备维护成本。博厚新材料高速钢粉末激光熔覆层硬度均匀,偏差≤2HRC。拉刀模具钢/高速钢粉末要多少钱

模具钢粉末选博厚新材料,用于塑料模具可提高表面光洁度。博厚新材料的模具钢粉末具有极高的纯度,杂质含量低于 0.01%,且粉末颗粒细小均匀,经过烧结或抛光处理后,模具表面能够达到极高的光洁度。在实际应用中,使用该粉末制作的塑料模具,其型腔表面粗糙度可控制在 Ra0.08μm 以下,远优于普通模具钢粉末制作的模具 Ra0.4μm 的表面粗糙度。这种高表面光洁度使得塑料产品在成型后,表面光滑平整,无需进行后续的打磨和抛光处理,提高了产品的生产效率和质量。例如,某家电企业使用博厚模具钢粉末制作的电视机外壳注塑模具,生产出的外壳表面光泽度达到了 90 以上,客户满意度大幅提升,同时省去了每台产品的打磨工序,年节省成本近百万元。此外,高表面光洁度还能减少塑料熔体在模具型腔中的流动阻力,改善充模性能,提高成型质量。气雾化模具钢/高速钢粉末销售厂高速钢粉末选博厚新材料,可实现刀具表面梯度耐磨强化。

高速钢粉末选博厚新材料,高温回火后硬度保持率超 90%。这一特性源于材料优异的红硬性:粉末中高含量的钨(18%)和钼(4.5%)形成稳定的合金碳化物,在 560℃高温回火过程中,这些碳化物缓慢析出并均匀分布,使材料保持高硬度。经测试,该粉末烧结后硬度为 66HRC,经 560℃×1 小时三次回火处理后,硬度仍达 60HRC,保持率 91%,而普通高速钢的硬度保持率为 75%。在高速切削高温合金(如 Inconel 718)时,刀具刃口温度常达 500℃以上,该粉末刀具仍能保持锋利,切削速度可达 80m/min,而普通高速钢刀具在 60m/min 时即出现明显磨损。在航空发动机叶片榫槽加工中,该粉末制作的拉刀使用寿命达 800 件,是普通高速钢拉刀的 3 倍,大幅降低了刀具更换频率,提升了加工效率与产品质量稳定性。

博厚新材料高速钢粉末添加钒元素,耐磨性与红硬性双提升。粉末中钒含量精确控制在 3.0%-3.2%,在烧结过程中与碳结合形成 VC 硬质相,其显微硬度高达 HV2800,且颗粒细小(1-2μm),均匀分布在基体中,提升了材料的耐磨性。在切削灰铸铁的对比实验中,含钒高速钢刀具的磨损量为 0.08mm / 小时,比低钒高速钢减少 40%。同时,钒元素的添加细化了晶粒,提高了材料的高温稳定性,经 600℃保温 4 小时后,材料硬度仍保持在 60HRC 以上,红硬性远超普通高速钢。在高速切削工况下,如以 180m/min 的速度切削 40Cr 钢,该粉末刀具的刃口温度可达 550℃,但仍能保持锋利,切削寿命是普通高速钢的 2 倍。这种 “双提升” 特性使刀具既适合低速重载的耐磨场景,又能满足高速切削的红硬性需求,为制造业提供了通用性更强的刀具材料选择。博厚新材料的模具钢粉末用于玻璃模具,耐高温且不粘模。

博厚新材料的模具钢粉末用于玻璃模具,耐高温且不粘模。该粉末专为玻璃成型设计,含 10% 铬和 5% 钼形成抗氧化层,在 600-800℃工作温度下氧化速率≤0.005mm / 年,远低于普通模具钢的 0.02mm / 年。通过添加 2% 硼元素降低玻璃与模具的界面张力,使玻璃制品脱模力减少 40%,某玻璃瓶厂使用后,瓶口破损率从 3% 降至 0.5%。其独特的 "微孔隙设计"(孔隙率控制在 1-2%)能储存脱模剂,延长润滑周期:传统模具每 8 小时需喷涂一次脱模剂,而使用该粉末的模具可延长至 24 小时,单日产能提升 15%。在耐热冲击测试中,经 1000 次 600℃→20℃循环后,模具无裂纹产生,使用寿命达 12 个月,是普通模具钢的 3 倍。博厚新材料高速钢粉末用于齿轮刀具,精度可达 IT5 级。合金成分均匀稳定模具钢/高速钢粉末推荐厂家

模具钢粉末选博厚新材料,产品质量通过 ISO9001 认证。拉刀模具钢/高速钢粉末要多少钱

博厚新材料高速钢粉末用于齿轮刀具,精度可达 IT5 级。这一高精度得益于粉末冶金工艺的优势:粉末经等静压成型与真空烧结后,材料致密度达 99.8%,内部组织均匀,无锻造缺陷,刀具刃口的磨削精度可达 0.001mm。在滚刀制作中,齿形误差控制在 0.01mm 以内,导程误差≤0.005mm/100mm,远超普通高速钢滚刀的 IT7 级精度。用该粉末制作的模数 3mm 的渐开线滚刀,加工 45# 钢齿轮时,齿轮精度达 IT5 级,齿面粗糙度 Ra0.8μm,无需后续珩齿工序。在汽车变速箱齿轮生产中,这种高精度刀具使齿轮的啮合噪音降低 3 分贝,传动效率提升 2%。此外,粉末冶金刀具的刃口保持性好,加工 1000 件齿轮后,齿形误差增加 0.002mm,仍能保持 IT5 级精度,而普通刀具加工 500 件后即超出精度范围,大幅提升了批量生产的精度稳定性。拉刀模具钢/高速钢粉末要多少钱

- 合金成分均匀稳定模具钢/高速钢粉末有什么 2025-11-01

- 碳素钢模具钢/高速钢粉末供应 2025-10-27

- 3D打印模具钢/高速钢粉末报价行情 2025-10-26

- 铣刀模具钢/高速钢粉末代理价格 2025-10-26

- 精密刀具模具钢/高速钢粉末进货价 2025-10-26

- 超音速喷涂模具钢/高速钢粉末包括哪些 2025-10-26

- 耐磨模具钢/高速钢粉末市场报价 2025-10-25

- 100/270目模具钢/高速钢粉末工业化 2025-10-25

- 铣刀模具钢/高速钢粉末多久 2025-10-25

- 压铸模具模具钢/高速钢粉末供应 2025-10-24

- 激光熔覆模具钢/高速钢粉末有什么 2025-10-24

- M4模具钢/高速钢粉末进货价 2025-10-24