- 品牌

- 环形科技

- 型号

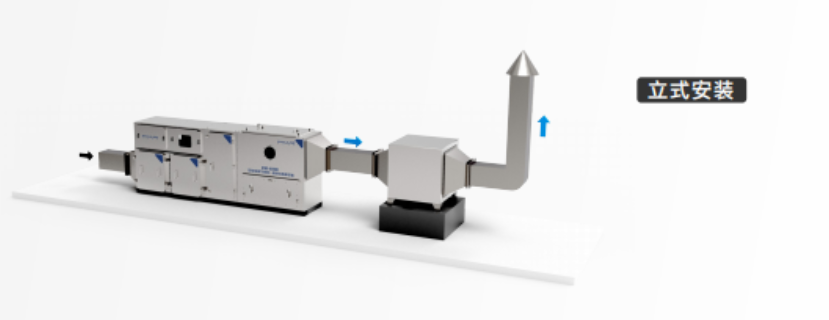

- 立式

- 类别

- 空气净化设备

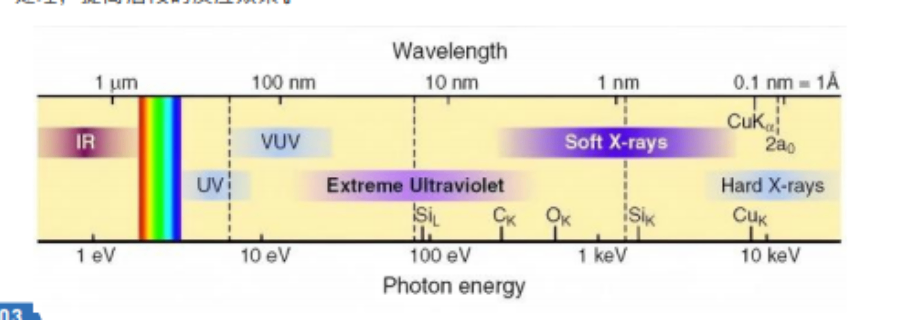

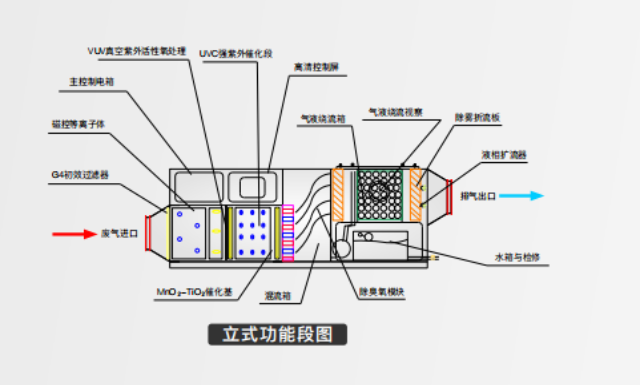

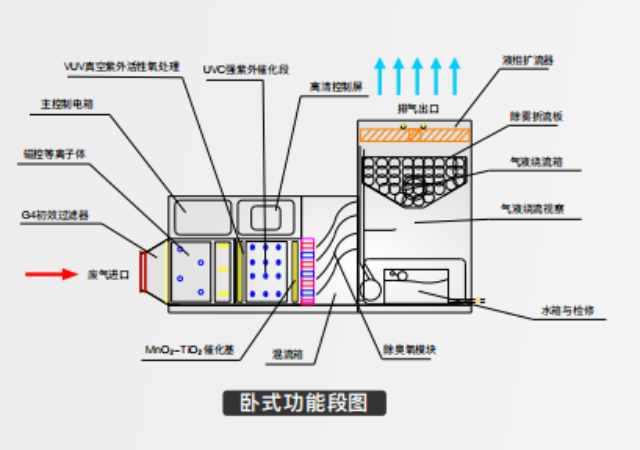

流相扩流与高空排放设计在净化流程的末端,设备采用流相扩流技术与湿流射流风机相结合的方式实现终排放。流相扩流器通过特殊化学配方的气泡胶扩散,在设备周边形成更大范围的净化区域,进一步捕捉可能逸散的微量恶臭分子。随后,处理后的废气由射流风机以高速喷出,并与周围空气按1:2至1:5的比例进行有效稀释。这种设计赋予混合气体强大的动能,使其排放高度可达设备本身高度的4-8倍,终在地面20-40米的高空扩散。此举明显降低了排气口及厂界处的污染物浓度,有效防止了废气在近地面的积聚,彻底解决了周边环境的异味困扰。广州环形科技除臭设备,占地面积小,适合空间有限的场所安装使用。河源垃圾中转站除臭设备

天然植物液雾化除臭系统以桉叶油、茶皂素、柠檬烯等20余种复配活性成分为,通过0.1-5μm超微雾化喷头,每秒释放3000亿个负电荷微液滴,主动捕捉并包裹恶臭分子,经氢键、范德华力作用形成无臭络合物,3分钟内可将垃圾房、公厕、养殖场等场所的氨气浓度从30ppm降至0.5ppm以下。控制主机内置AI芯片,可依据硫化氢电化学探头反馈自适应调节喷雾间隔(5-300秒)与液滴粒径,节水率比较高可达70%。药液箱采用食品级HDPE,容量100L,支持快插式更换,无需停机。系统标配太阳能+市电双供电,阴雨天可连续运行72小时。喷头选用防堵陶瓷阀芯,连续工作5000小时不结垢。整机通过RoHS、REACH双重认证,药液可生物降解,对动植物无害,真正实现“零残留”。汕头城市污水泵房除臭设备这款除臭设备能将畜产加工、屠宰牲畜产生的恶臭降低到极低水平。

气液扰流技术的混合净化作用气液扰流技术通过特制的扰流通道和填料层,创造了一个高度湍动和混合的反应环境。当废气与富含纳米气泡的喷淋液在填料区相遇时,扰流结构会形成无数微小的涡旋和强烈的剪切力,极大地延长了气液两相的接触时间与接触面积。这种高效的混合不仅通过物理吸收作用将部分污染物(如悬浮颗粒物、可溶气体)从气相转移至液相,还为液相中存在的自由基与气相污染物之间的化学反应创造了理想条件。该技术作为连接前段高级氧化与后段物理洗涤的桥梁,确保了污染物的高效捕获与去除。

污水处理厂的进水格栅、沉砂池、污泥浓缩与脱水车间,以及垃圾中转站、焚烧厂和填埋场的作业区域,是城市环境中主要的恶臭污染源。其主要成分为硫化氢(H₂S)、氨气(NH₃)、甲硫醇、粪臭素等,这些物质嗅阈值极低,少量逸散即可引发强烈的感官不适和周边居民的投诉。该设备的纳米溶解气泡技术在此场景下发挥了关键作用,其微米级/纳米级的气泡能够将H₂S、NH₃等恶臭分子高效地捕获并溶解于水中,并通过气泡破裂时产生的羟基自由基进行氧化。相较于传统单一的化学洗涤法,该技术大幅减少了酸、碱、次氯酸钠等化学药剂的消耗量,从源头上避免了因投加化学品可能产生的含盐废水或危险废物(如废硫磺渣),实现了“以废治废”和减污降碳的协同增效。结合高空射流排放技术,能够确保处理后的气体在厂界处达到严格的恶臭污染物排放标准,明显改善市政设施与周边社区的关系。无臭氧释放设计,符合国际安全标准,人机共存无忧。

高等院校及科研机构的化学、生物、医药和材料实验室,在日常教学与研究活动中会产生种类繁多、性质各异的废气污染物。这些废气可能包括有机溶剂(如苯、甲苯、乙醇)挥发形成的VOCs,实验过程中产生的无机酸雾(如盐酸、硝酸、氢氟酸),以及生物培养、发酵或样品处理过程中散发的氨气、硫化氢等恶臭气体。其特点是排放点位分散、浓度波动大、成分复杂且可能具有毒性。该一体扰流除臭设备凭借其磁控等离子体技术能够直接轰击并裂解各类有机分子和部分无机恶臭分子的化学键,实现初步降解;后续的VUV紫外光解与复合光催化技术则能对前段未完全处理的污染物进行深度氧化,生成无害的二氧化碳和水。同时,纳米溶解气泡技术对水溶性好的酸碱性气体(如HCl、NH₃)具有良好的物理吸收和化学转化效率。设备的模块化设计使其能够灵活接入不同规格的实验室通风管路,而其智能控制系统则满足了科研机构对设备运行状态实时监控、数据记录与安全报警的严格要求,为科研工作者提供了一个安全、洁净的空气环境。其设备利用先进技术,将恶臭气体中的污染物转化为二氧化碳和水排出。茂名橡胶厂除臭设备

环形科技除臭设备,将恶臭气体输入设备后,经 UV 光束与臭氧协同反应,降解转化污染物。河源垃圾中转站除臭设备

纳米溶解气泡技术的增效机制纳米溶解气泡技术是提升气液传质与化学反应效率的关键。该系统将喷淋水通过特殊装置处理,产生直径在几十到几百纳米之间的微细气泡。这些纳米气泡具有巨大的比表面积,例如,100纳米气泡的表面积是1毫米气泡的一万倍,这极大地增加了气态污染物与液相的接触机会。此外,纳米气泡在水中停留时间长,其破裂时产生的“空化效应”会在局部瞬间产生高温高压,并释放出自由基,从而对如低浓度H₂S等传统吸收法难以处理的污染物进行深度氧化。该技术明显减少了化学吸收剂(如酸、碱、次氯酸钠)的消耗,降低了运行成本与化学污泥等二次污染物的产生风险。

- 深圳吸烟室除臭设备 2025-11-26

- 韶关橡胶厂除臭设备公司 2025-11-26

- 韶关车间除臭设备公司 2025-11-25

- 云浮车间除臭设备公司推荐 2025-11-25

- 梅州化学实验室除臭设备公司 2025-11-25

- 肇庆污水泵房除臭设备 2025-11-25

- 河源垃圾房除臭设备 2025-11-24

- 中山食品厂除臭设备 2025-11-24

- 河源垃圾中转站除臭设备 2025-11-24

- 惠州动物房除臭设备公司 2025-10-22

- 韶关化学实验室除臭设备公司推荐 2025-10-22

- 中山橡胶厂除臭设备厂家 2025-10-22