- 品牌

- 赛瑞达

- 型号

- 通用型

卧式炉在电子材料制备中的应用:在电子材料制备领域,卧式炉发挥着重要作用。在半导体材料生产中,其卧式炉用于硅片的扩散、退火等工艺。通过精确地控制温度和时间,调整硅片的电学性能,提高半导体器件的性能和可靠性。在电子陶瓷材料制备中,卧式炉用于陶瓷粉料的烧结,使其致密化并获得所需的物理性能。卧式炉的高精度温度控制和良好的气氛控制能力,满足了电子材料制备对工艺条件的严格要求,为电子产业的发展提供了关键支持。卧式炉经多年发展在半导体领域拥有成熟的技术。重庆智能卧式炉

卧式炉的安装与调试是确保设备正常运行的重要环节。在安装前,要做好基础施工,确保基础的平整度和承载能力符合要求。安装过程中,严格按照设计图纸进行,确保各部件的安装位置准确,连接牢固。对燃烧器、炉管、烟囱等关键部件进行仔细检查和安装,保证其密封性和稳定性。在调试阶段,首先进行空载调试,检查设备的运行状况,如电机的转向、传动部件的运转是否正常等。然后进行负载调试,逐步增加燃料供应和热负荷,检查温度控制、燃烧效果等指标是否符合要求。在调试过程中,及时发现并解决问题,确保卧式炉能够顺利投入使用。制造卧式炉参考价卧式炉用于半导体外延生长时,采用多种措施防止杂质混入保障外延层纯度。

卧式炉在半导体芯片制造中,承担着至关重要的退火工序。其通过精确的温度控制与稳定的炉内环境,促使芯片内部的晶格结构得以优化,有效消除制造过程中产生的应力,明显提升芯片的电学性能与可靠性。例如,在先进制程的芯片生产里,卧式炉能将退火温度精确控制在极小的波动范围内,确保每一片芯片都能获得一致且理想的退火效果,为芯片的高性能运行奠定坚实基础。若您在半导体芯片制造领域,对卧式炉的退火工艺有更高要求,欢迎联系我们,我们将为您量身定制解决方案。

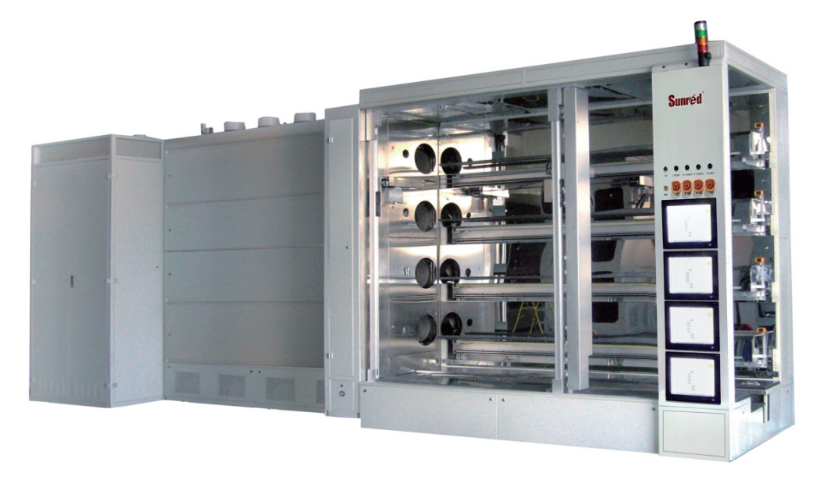

卧式炉的结构设计也在持续优化,以提升工艺可操作性与生产效率。卧式管状结构设计不仅便于物料的装载与取出,还能减少炉内死角,确保气体均匀流通与热量充分传递。部分卧式炉集成自动化控制系统,操作人员可通过计算机界面远程监控与操作,实时查看炉内温度、气氛、压力等参数,并进行远程调节与程序设定,大幅提高了操作的便捷性与安全性。自动化控制系统还能记录设备运行数据和工艺参数,便于后续分析与追溯,有助于优化工艺和提高设备维护效率。通过结构优化和自动化升级,卧式炉能够更好地适应现代化半导体制造大规模、高效率生产的需求。从卧式炉的控制系统出发,升级后可实现更精确的半导体工艺过程控制。

在金属热处理领域,卧式炉被大范围用于退火、淬火、回火和正火等工艺。其水平设计使得大型工件能够平稳地通过炉膛,确保加热均匀。例如,在汽车制造中,卧式炉用于处理发动机缸体和传动轴等大型部件,确保其机械性能达到设计要求。此外,卧式炉还可用于不锈钢和铝合金的热处理,提高其耐腐蚀性和机械强度。通过卧式炉,金属材料的性能得到了明显提升,为高级制造提供了重要支持。卧式炉与立式炉在结构和应用上存在明显差异。卧式炉采用水平设计,适合处理大型工件或需要连续加热的工艺,而立式炉则更适合处理多层工件或对温度均匀性要求较高的工艺。卧式炉的传送系统使得其能够实现连续生产,特别适合大规模制造。然而,卧式炉的热量分布可能不如立式炉均匀,尤其是在处理高精度工件时。因此,选择卧式炉还是立式炉需根据具体工艺需求决定。卧式炉在半导体薄膜沉积工序发挥着重要的作用。南昌卧式炉合金炉

卧式炉在半导体制造中承担着氧化工艺的关键环节。重庆智能卧式炉

退火工艺在半导体制造中不可或缺,卧式炉在这方面表现出色。高温处理能够修复晶格损伤、掺杂剂,并降低薄膜应力。离子注入后的退火操作尤为关键,可修复离子注入造成的晶格损伤并掺杂原子。卧式炉可提供稳定且精确的退火环境,满足不同工艺对退火的严格要求。相较于快速热退火(RTA),卧式炉虽然升温速度可能较慢,但能在较长时间内维持稳定的退火温度,对于一些对温度均匀性和稳定性要求极高的工艺,如某些先进制程中的外延层退火,卧式炉能够确保晶圆整体受热均匀,避免因温度偏差导致的性能差异,从而提升半导体器件的性能与可靠性。重庆智能卧式炉

- 长三角卧式炉销售 2025-12-10

- 青海卧式炉CVD 2025-12-10

- 西安卧式炉扩散炉 2025-11-25

- 安徽卧式炉PSG/BPSG工艺 2025-11-25

- 贵州6吋卧式炉 2025-11-25

- 三亚卧式炉真空退火炉 2025-11-25

- 湖北卧式炉销售 2025-11-25

- 青岛卧式炉一般多少钱 2025-11-06

- 甘肃卧式炉真空退火炉 2025-11-06

- 烟台卧式炉三氯化硼扩散炉 2025-11-05

- 海南卧式炉合金炉 2025-11-05

- 珠三角卧式炉掺杂POLY工艺 2025-11-05