- 品牌

- 工智道

- 服务项目

- 设备完整性管理与预测性维修系统

化工设备的电气系统包括电机、配电柜、控制系统等,其正常运行对设备整体性能至关重要。电气系统故障可能导致设备停机,影响生产进度。预测电气系统故障可从多个方面入手。通过监测电机的电流、电压谐波,若谐波含量超标,可能表明电机存在绕组故障或电气系统存在干扰。利用红外测温技术监测配电柜内各电气元件的温度,温度过高往往是元件老化或接触不良的表现。对于控制系统,可通过软件监测其运行状态,如程序执行时间、数据传输错误率等。当这些参数出现异常时,预示着控制系统可能出现故障。维修人员根据这些预测信息,提前准备备件,安排维修工作,更换老化的电气元件,优化电气系统的接线和控制程序,保障电气系统的可靠性,进而维护设备的完整性。通过数据驱动的方法,优化设备维护计划。安全设备完整性管理与预测性维修系统维护策略

持续优化是设备完整性管理与预测性维修系统不断适应企业发展和生产需求的关键。在系统运行过程中,要密切关注设备的运行数据和维修记录,分析系统在实际应用中存在的问题和不足。根据生产工艺的变化、设备的更新换代以及新技术的应用,及时调整设备完整性管理的策略和预测性维修系统的参数设置。企业可以定期组织内部的评估会议,邀请各部门人员参与,共同讨论系统优化的方向和措施。同时,积极收集基层操作人员和维修人员的反馈意见,他们对设备的日常运行和维修有着直接的体验,能够提供宝贵的改进建议。此外,关注行业内的新动态和成功案例,借鉴其他企业的先进经验,结合自身实际情况进行创新和改进。通过持续的优化,不断提升设备完整性管理与预测性维修系统的性能和效果,确保其始终能够满足化工企业安全生产和高效运行的需求。高性能设备完整性管理与预测性维修系统评估报告通过预测性维修,企业可以减少废品率。

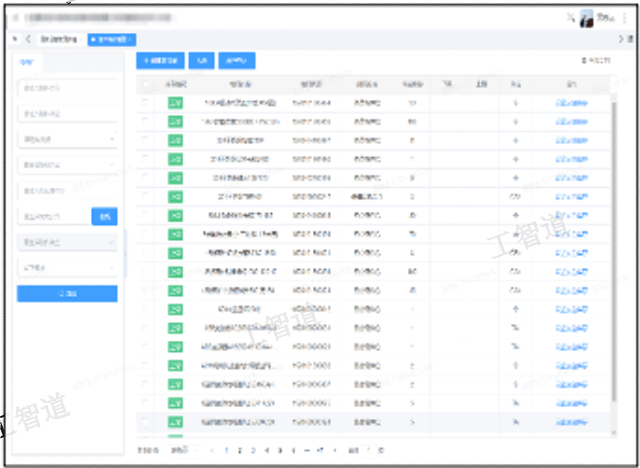

设备完整性管理与预测性维修系统的建设,对企业而言,建立完善的设备标识与追溯体系至关重要。需为每台设备赋予标识,详细记录其基本信息、安装位置、运行参数、维修历史等资料。借助这一体系,企业能在设备管理过程中迅速定位设备所在位置,准确获取相关信息,极大提升设备管理的效率与准确性。在设备出现故障或需要维修时,通过追溯体系,企业可以快速查阅设备从采购、安装到维护的完整记录,为深入分析故障原因提供详细依据,进而制定出更科学、合理的维修决策。这不仅能缩短设备维修时间,减少因设备故障导致的生产停滞,还能降低维修成本,提高设备的使用寿命,为企业的稳定生产和持续发展提供有力保障 。

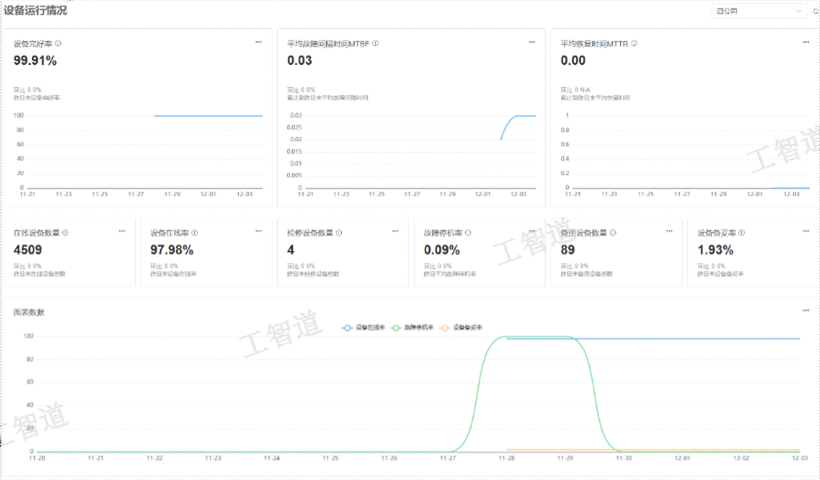

设备完整性管理与预测性维修系统的建设,需要企业建立完善的风险预警机制。在化工生产复杂且高要求的环境下,设备运行状况瞬息万变,风险预警机制的重要性愈发凸显。通过对设备运行数据的实时监测和分析,设定合理的预警阈值,当设备运行参数超出正常范围或出现异常趋势时,系统能够及时发出预警信号。预警信号可以通过短信、邮件、声光报警等多种方式通知相关人员,使他们能够迅速采取措施,防止设备故障的进一步扩大。风险预警机制的建立,有助于将设备故障消灭在萌芽状态,保障设备的安全运行。企业还应不断优化预警阈值设定,结合设备老化程度、运行环境变化等因素动态调整,确保预警的及时性与准确性,为化工生产稳定运行筑牢防线 。设备完整性管理需要定期审查维护记录。

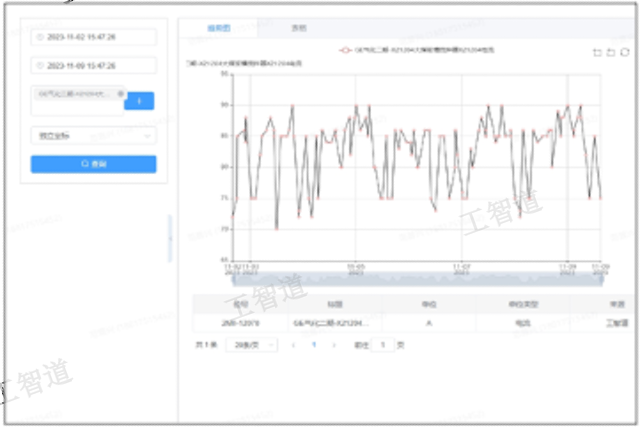

化工企业设备的振动分析在预测性维修中占据关键地位。通过对设备振动信号进行采集与分析,能够敏锐察觉设备存在的不平衡、不对中、轴承损坏等故障隐患。企业应着力建立完备的振动分析体系,选用先进的振动传感器和分析仪器,针对关键设备开展定期的振动检测工作。在检测过程中,借助对振动数据进行频谱分析、趋势分析等多元方法,能够准确判断设备的故障类型以及严重程度,从而为设备的维修和维护提供科学、可靠的依据。通过这种方式,企业可以提前制定合理的维修计划,避免设备突发故障,保障生产的连续性和稳定性,降低维修成本,延长设备使用寿命,提升企业的经济效益和生产效率 。化工设备的完整性管理需要定期审计。多功能设备完整性管理与预测性维修系统工具箱

化工行业的设备需要定期进行完整性评估。安全设备完整性管理与预测性维修系统维护策略

设备完整性管理与预测性维修系统的建设,需要企业建立完善的信息安全管理体系。设备管理涉及到大量的生产数据和企业机密信息,确保这些信息的安全性至关重要。在当今数字化时代,网络攻击手段层出不穷,企业的信息安临着前所未有的挑战。采取有效的信息安全防护措施,如防火墙、数据加密、访问控制、入侵检测等,防止信息泄露和被恶意攻击。防火墙能够像坚固的城墙一样,阻挡外部非法访问;数据加密则如同给信息加上一把密锁,让机密内容难以被翻译;访问控制严格限定不同人员对信息的操作权限;入侵检测系统时刻警惕,及时发现潜在的威胁。同时,建立信息安全管理制度,规范员工的信息操作行为,提高信息安全意识,保障系统的安全稳定运行 。安全设备完整性管理与预测性维修系统维护策略

- 高稳定性设备完整性管理与预测性维修系统评估工具 2026-02-03

- 集成设备完整性管理与预测性维修系统管理流程 2026-02-03

- 可视化设备完整性管理与预测性维修系统维护标准 2026-02-02

- 灵活设备完整性管理与预测性维修系统维护工具 2026-02-01

- 高精度设备完整性管理与预测性维修系统实施建议 2026-01-31

- 高度集成设备完整性管理与预测性维修系统技术路线 2026-01-31

- 实时设备完整性管理与预测性维修系统应用案例 2026-01-31

- 先进设备完整性管理与预测性维修系统技术支持 2026-01-31

- 可视化设备完整性管理与预测性维修系统实施步骤 2026-01-30

- 创新设备完整性管理与预测性维修系统应用案例 2026-01-30

- 易用设备完整性管理与预测性维修系统工具箱 2026-01-30

- 模块化设备完整性管理与预测性维修系统管理工具 2026-01-30