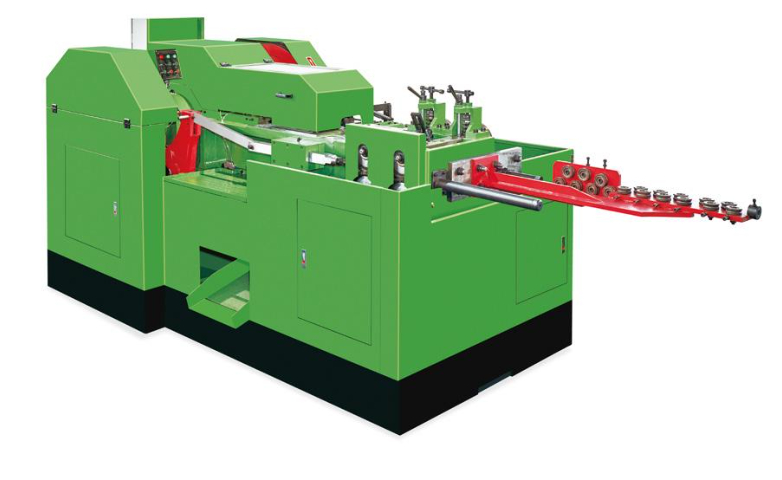

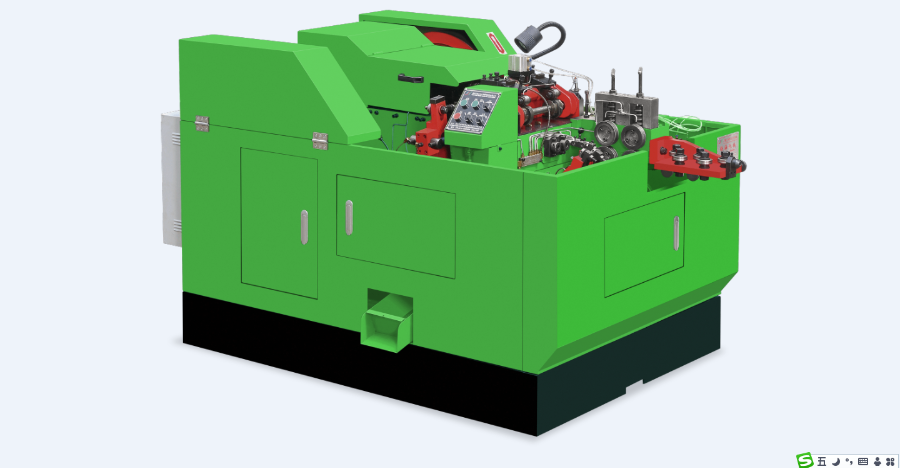

从产品性能来看,冷镦机加工的产品因冷加工强化,晶粒细化,力学性能更优,强度和耐磨性更高,热锻机产品内部组织均匀但力学性能略低于冷镦产品,切削机床产品尺寸精度高但力学性能无强化;从适用场景来看,冷镦机适合大批量生产紧固件、汽车零部件等标准化零件,热锻机适合加工大型、复杂的金属构件,冲压机适合板材成型,切削机床适合高精度、复杂形状零件的单件或小批量加工。通过对比可见,冷镦机在大批量、标准化金属零件生产中具备的综合优势。东莞钰海冷镦机操作便捷,新手也能快速上手生产。长春冷镦机价格

人工成本上涨已成为金属加工厂面临的主要压力之一,冷镦机的自动化适配能力为企业提供了降本解决方案。设备预留标准化接口,可无缝对接自动化送料系统、成品检测设备与仓储流水线,构建全流程无人生产单元。在无人生产模式下,冷镦机可实现24小时连续运行,只需安排少量人员进行远程监控与设备巡检,相较于传统人工操作模式,单条生产线可减少80%以上的操作人员。以年人均人工成本8万元计算,一条年产200万件零件的生产线,每年可节省人工成本数十万元。同时,无人生产避免了人为操作失误,成品精度与生产稳定性进一步提升,让金属加工厂在控制成本的同时,实现了生产效率与产品质量的双重提升。菏泽二模三冲冷镦机佛山五金厂采购钰海冷镦机,提升产品竞争力,订单不断。

通过拉伸试验与疲劳测试可验证强度优势:以 45# 碳钢加工的 M10 螺栓为例,冷镦件抗拉强度可达 800-900MPa,切削件只为 650-700MPa,强度提升约 23%-38%;疲劳寿命方面,冷镦螺栓经 10^6 次循环加载后仍无断裂,切削件则在 6×10^5 次循环后出现裂纹,寿命延长 60% 以上。这种特性,使其能适配制造业对关键受力部件的严苛要求 —— 如汽车底盘悬挂螺栓需承受频繁振动与冲击,冷镦件可避免因强度不足导致的松动或断裂;工程机械的销轴连接件需承载重载,冷镦件的高抗屈服性能减少形变风险。

在原料端,冷镦机凭借冷态塑性成型工艺,颠覆传统切削加工 “去料成型” 的模式 —— 金属线材在模具约束下直接锻压成螺栓、螺母等五金件,原料利用率从传统工艺的 75%-85% 提升至 95%-98%,废料率只 2%-5%。以加工 10 万件 M8×16mm 碳钢螺栓为例,传统切削需消耗 Φ8mm 线材约 1.6 吨,冷镦机只需 1.3 吨,单批次节省 0.3 吨线材(按碳钢线材 6000 元 / 吨计算,直接省 1800 元),且少量废料可回炉重炼,进一步降低原料损耗成本,对铜、不锈钢等高价线材而言,节省效果更好。冷镦机通过金属塑性变形成型,几乎不产生切屑废料。

低故障率直接推动维护成本大幅降低,其维护成本只为同类设备的 60%,优势体现在三方面:一是部件寿命延长,进口主轴、轴承等部件更换周期可达 3-5 年,而国产部件通常 1.5-2 年需更换,减少备件采购频次与费用;二是维护频次减少,设备年均维护次数只 2-3 次,同类设备需 4-6 次,节省人工维护成本;三是备件通用性强,进口部件执行国际通用标准,备件采购渠道稳定,无需定制化生产,进一步压缩备件成本。对制造商而言,低故障、低成本的特性意味着生产计划更易把控 —— 无需频繁应对设备突发故障导致的产能中断,减少订单延误风险;设备管理人员无需投入大量精力排查维修,降低管理压力,真正实现 “开机即稳定、维护少操心” 的生产状态,为规模化、连续化生产提供坚实支撑。钰海冷镦机结构优化设计,维修方便,配件更换简单。石家庄冷镦机报价

冷镦机加工的汽车螺栓,能承受长期高频震动确保行车安全。长春冷镦机价格

在规模化生产环节,智能控制系统的调度与监控能力尤为关键。系统可对接工厂订单管理模块,自动根据订单优先级排定生产计划,实时监控多台冷镦机的运行状态 —— 当某台设备出现原料短缺、温度异常等情况时,会立即触发声光预警并推送解决方案,停机检修时间较传统人工巡检缩短 60% 以上,保障生产线连续运转。同时,系统能自动记录每批次零件的加工数据(如尺寸精度、合格率),生成生产报表,帮助工厂快速追溯质量问题,废品率可控制在 1% 以内,避免规模化生产中的成本浪费。长春冷镦机价格

在原料端,冷镦机凭借冷态塑性成型工艺,颠覆传统切削加工 “去料成型” 的模式 —— 金属线材在模具约...

【详情】在金属成型设备领域,冷镦机与热锻机、冲压机、切削机床等设备相比,在加工原理、性能特点、适用场景等方面...

【详情】选择合适的冷镦机是保证生产效率和产品质量的前提,需重点关注设备的关键技术参数,并结合自身生产需求进行...

【详情】通过拉伸试验与疲劳测试可验证强度优势:以 45# 碳钢加工的 M10 螺栓为例,冷镦件抗拉强度可达 ...

【详情】自行车配件厂生产链条销等小零件时,传统加工方式工序分散、耗时费力,往往难以满足批量订单需求。冷镦机凭...

【详情】医疗器械配件对表面精度要求极高,任何毛刺或瑕疵都可能影响使用安全性,因此后续打磨处理往往耗费大量成本...

【详情】材料浪费减少更是冷镦机的优势。传统切削加工中,金属材料去除率高达 15%-20%(如加工直径 8mm...

【详情】在原料节省方面,冷镦机的 “塑性变形成型” 彻底改变传统切削加工 “去料塑形” 的模式。传统切削加工...

【详情】