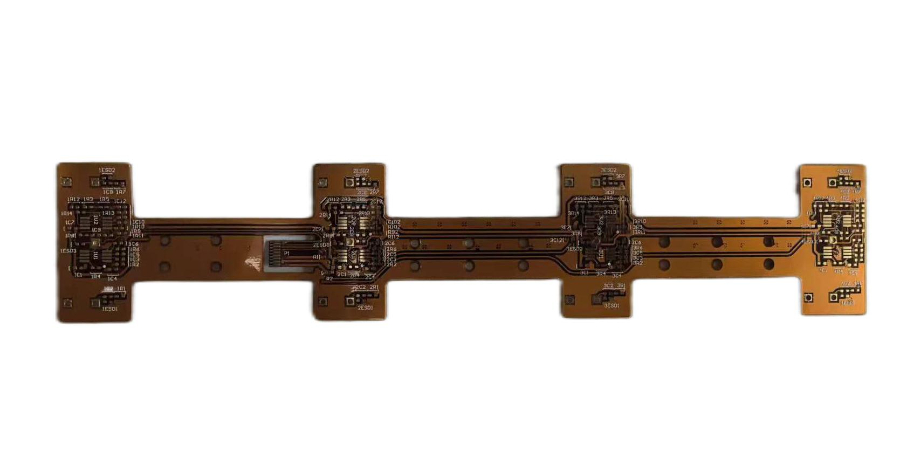

根据结构与功能差异,FPC 可分为单面板、双面板、多层板、刚柔结合板四大类,适配不同复杂度的应用场景。单面板只在柔性基板一面蚀刻导电线路,结构简单、成本低,常用于 LED 灯带、键盘连接线等简单电路;双面板在基板两面均有线路,通过金属化孔实现导通,可承载更多元件,适用于智能手机摄像头模组、耳机线控模块;多层 FPC 则通过叠加 3 层及以上线路层,配合内层互联技术,实现高密度电路布局,主要用于笔记本电脑触控板、汽车电子控制单元;刚柔结合板将柔性部分与刚性部分一体化设计,柔性部分负责弯曲连接,刚性部分用于固定元件,如无人机飞行控制器、医疗设备探头,既满足形变需求,又保证元件安装稳定性。富盛电子 FPC 交付周期短 4 天,近半年及时率 99.3%;潮州高频FPC硬板

FPC 的性能与可靠性取决于关键材料的选择,主要由柔性基板、导电层、覆盖膜、补强板四部分构成。柔性基板是基础支撑,主流材料为聚酰亚胺(PI)薄膜,具有优异的耐高温性(可承受 280℃以上焊接温度)、绝缘性与柔韧性,能在反复弯曲后保持结构稳定;聚酯薄膜基板成本较低,但耐高温性较差,只适用于低温场景。导电层通常采用电解铜箔,厚度在 9-35μm 之间,超薄铜箔(9μm 以下)可进一步提升 FPC 的弯曲性能,部分高级产品会采用镀金、镀银铜箔,增强抗氧化性与导电性。覆盖膜用于保护线路,通常为 PI 薄膜涂覆胶粘剂,起到绝缘、防腐蚀作用;补强板则贴合在元件安装区域,采用刚性材料(如 FR-4、铝片),提升该区域的机械强度,方便元件焊接与固定。上海批量FPC硬板富盛电子双面软板重量 105g/㎡,年供 41 家穿戴厂商 45 万片;

为提升 FPC 生产效率,降低生产成本,深圳市富盛电子精密技术有限公司不断推进生产自动化升级。公司重资引进全套自动化生产设备,实现 FPC 生产过程中的钻孔、曝光、丝印等关键工序的自动化操作,减少人工干预,提升生产精度与效率。同时,公司建立了完善的生产管理体系,通过信息化手段对生产过程进行管控,优化生产排程,减少生产浪费,提高设备利用率。自动化生产不仅提升了 FPC 生产效率,还降低了人为因素对产品质量的影响,确保 FPC 产品质量稳定,为客户提供高性价比的 FPC 产品。

FPC(柔性印制电路板)是采用柔性绝缘基板制成的可弯曲、可折叠的印制电路板,主要特性围绕 “柔性” 展开。与传统刚性 PCB 相比,它以聚酰亚胺(PI)或聚酯薄膜为基板,厚度可薄至 0.05mm,能在三维空间内任意弯曲、折叠甚至扭转,同时重量只为同等面积刚性 PCB 的 1/3-1/5。这种特性使其能适配狭小、不规则的安装空间,比如智能手表的表盘与表带连接部位、折叠屏手机的铰链区域。此外,FPC 还具备良好的抗振动、抗冲击性能,在动态环境下仍能保持稳定的电气连接,因此广泛应用于需要频繁形变或空间受限的电子设备,成为实现电子设备小型化、轻量化与柔性化的关键载体。富盛电子 FPC 焊接可靠,消费电子领域年供 50 万片;

深耕柔性 FPC 领域多年,富盛凭借质优产品与贴心服务,铸就良好品牌口碑,成为行业信赖之选。产品通过 ISO9001、ISO14001 等多项体系认证,荣获 “诚信企业” 等多项荣誉称号;已与消费电子、汽车电子、医疗设备等领域的上千家客户建立长期合作关系,其中包括多家行业企业,客户复购率高达 85% 以上。在市场反馈中,富盛 FPC 以 “性能稳定、工艺精湛、服务周到” 获得普遍认可,成为众多客户柔性电路的推荐品牌。未来,富盛将继续秉持 “品质为先、客户至上” 的理念,持续提升产品与服务质量,助力更多客户实现产品创新与产业升级。富盛电子 FPC 防汗涂层处理,智能眼镜领域交付 31 万片;株洲多层FPC硬板

富盛电子 FPC 绝缘性能优,击穿电压达 700V;潮州高频FPC硬板

FPC 的阻抗控制技术与刚性 PCB 类似,但需兼顾柔性特性,确保在弯曲状态下仍能保持阻抗稳定,主要适用于高频信号传输场景(如折叠屏手机的显示信号、汽车雷达信号)。阻抗控制通过设计线路参数与选择合适材料实现:一是线路宽度与厚度,根据基板介电常数计算所需线路尺寸,例如在 PI 基板(介电常数 3.5)上设计 50Ω 阻抗的微带线,若基板厚度为 0.1mm,线路宽度通常为 0.2mm;二是线路与参考平面的距离,FPC 的参考平面通常为接地铜层,控制两者距离可调整阻抗,距离越小阻抗越低;三是基板材料选择,高频场景需采用低介电常数(εr<3.0)的 PI 基板,减少信号传输损耗。与刚性 PCB 不同,FPC 的阻抗还受弯曲状态影响,弯曲时线路与参考平面的距离可能发生微小变化,因此设计时需预留一定阻抗余量(通常 ±15%),同时通过仿真软件模拟弯曲状态下的阻抗变化,确保满足实际应用需求。潮州高频FPC硬板