托料架是0.1mm超薄铝箔折弯的防褶皱系统,针对超薄铝箔折弯易出现褶皱、断裂的问题,创新采用蜂窝式真空吸附托料台,通过2000个微型吸附孔形成均匀吸附力,配合渐进式折弯轨迹控制,实现铝箔折弯无褶皱。某电子元件厂应用于电容外壳折弯后,废品率从25%降至1.8%,单日产能从3000件提升至12000件,完全满足微型电子元件生产需求。设备定位精度达±0.1mm,确保支架安装孔位偏差≤0.2mm,某通信设备厂应用后,基站支架抗12级台风测试通过率从92%提升至100%,安装返工率降至0.1%。托料架在板材加工重起着非常重要的位置,在保证加工一致性的同时,降低了人员的风险。托料架在镀锌板加工中,通过无接触式的气动承托辅助设计,避免镀锌层因摩擦出现脱落现象。全自动托料架技术参数

托料架是轨道交通领域地铁车门钣金件加工的高精度适配装备,针对车门框架高qiang度铝合金材质的多曲率折弯需求,采用双激光测距仪与伺服电机闭环控制,实现折弯轨迹0.05mm级动态跟随,配合车门专拥仿形托料工装,完美贴合车门弧形轮廓。设备搭载材料回弹数据库,内置20种轨道交通常用铝合金的回弹系数,可自动补偿折弯误差。某轨道交通装备厂应用后,地铁车门折弯尺寸合格率从91%提升至99.8%,单件加工时间从8分钟缩短至2.5分钟,有效满足地铁车辆批量生产需求。全自动托料架技术参数托料架在小型扭轴折弯机上的应用,弥补了设备自身承托能力的不足,提升了小批量加工的效率。

托料架是高海拔地区钣金加工的适应性装备,针对海拔3000米以上地区的低气压环境,对伺服电机进行高原适应性改造,调整电机绕组绝缘等级与散热结构,确保电机在低气压环境下仍能满负荷运行,温升控制在60K以内。设备电气系统采用防冷凝设计,避免高海拔昼夜温差导致的电路故障。某高原地区钣金厂使用后,设备连续运行稳定性较进口设备提升25%,厚钢板折弯效率达平原地区的98%,彻底解决高海拔地区自动化折弯难题。托料架是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗降低超15%,月均节省电费约2000元。

托料架是模具配件精密折弯的高精度装备,针对模具镶件、导柱等小尺寸高硬度工件(硬度达HRC60)的折弯需求,采用金刚石涂层托料头减少磨损,配合压电陶瓷微驱动技术,托料精度达0.003mm。搭载显微视觉检测模块,实时放大折弯部位观察成型效果,某模具厂应用后,精密配件折弯尺寸误差从±0.02mm缩小至±0.005mm,合格率从90%提升至99.8%,满足精密模具装配要求。核芯传动部件采用德国INA轴承与台WANTBI丝杠,配合免维护伺服电机,平均无故障运行时间(MTBF)达2000小时,年维护成本不足1000元。某重工企业在高温(45℃)、高粉尘车间连续使用18个月后,设备定位精度仍保持在±0.1mm,jin更换过2次毛刷配件,稳定性远超行业平均水平。托料架在折弯机的高速加工模式下,仍能精确跟随设备动作,不会因速度提升出现滞后现象。

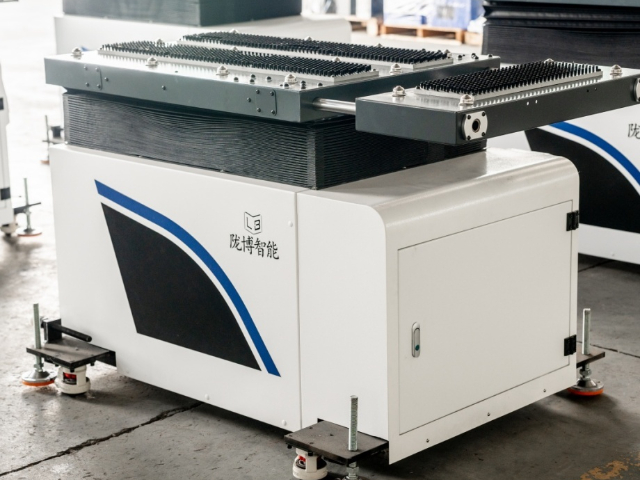

托料架是地铁屏蔽门框架折弯的防变形装备,针对屏蔽门铝合金框架长尺寸(6米以上)易下垂的痛点,采用分段式多支点托料结构,每1米设置1组独利托料单元,支撑精度达±0.1mm。通过激光干涉仪实时检测框架直线度,偏差超限时自动补偿调整,某轨道交通设备厂应用后,6米长框架折弯直线度误差从1.5mm降至0.3mm,安装时的拼接间隙≤0.5mm,完全符合地铁运营标准。核芯传动部件采用德国INA轴承与台WANTBI丝杠,配合免维护伺服电机,平均无故障运行时间(MTBF)达2000小时,年维护成本不足1000元。某重工企业在高温(45℃)、高粉尘车间连续使用18个月后,设备定位精度仍保持在±0.1mm,jin更换过2次毛刷配件,稳定性远超行业平均水平。托料架在小型折弯机的移动作业中,采用轻量化的整体设计,便于设备的整体搬运与调试。耐用托料架服务热线

托料架在不锈钢板材的折弯作业中,通过多支点承托分散物料重量,防止板材出现不可逆的形变。全自动托料架技术参数

托料架是通信基站天线支架折弯的抗风适配装备,针对基站支架在强风环境下的稳定性需求,采用三角式加强托料结构,提升支撑刚性3倍,配合风载模拟补偿模块,可根据支架材质预设抗风系数并调整托料力度。设备定位精度达±0.1mm,确保支架安装孔位偏差≤0.2mm,某通信设备厂应用后,基站支架抗12级台风测试通过率从92%提升至100%,安装返工率降至0.1%。托料架是中小企业精益生产的节能型选择,采用节能伺服电机与智能休眠技术,非工作状态下自动切换至休眠模式,功耗从工作状态的1.5kW降至0.1kW,结合工艺优化减少的待时损耗,单台设备单月综合能耗降低超15%,月均节省电费约2000元。全自动托料架技术参数