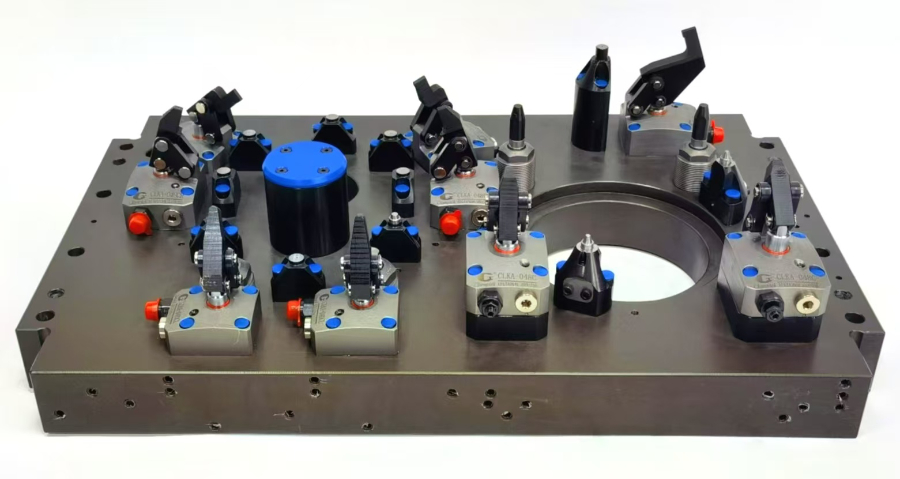

通用性强是现代夹具的重要优势,能够有效降低企业的生产成本,提升生产灵活性。夹具通过灵活的结构设计,可根据工件的尺寸、形状、结构特点进行快速调整,适配多种规格、多种类型的产品加工。例如,通过调节定位块的位置、更换不同规格的夹紧附件,同一台夹具能够满足不同尺寸工件的装夹需求;针对圆形、方形、异形件等不同形状的工件,夹具通过优化夹紧方式与定位基准,实现稳定装夹。这种强大的通用性,让企业无需为每一种产品单独设计制造夹具,大幅减少夹具的采购成本与库存压力。同时,在多品种、小批量生产模式下,夹具的快速调整能力能够缩短生产换线时间,提升生产计划的灵活性,让企业更好地应对市场需求的变化。夹具针对批量生产设计,批量夹持高效便捷,提升批量加工效率。湖南车削夹具设计

电子元件装配过程中,夹具需兼顾操作便捷性与元件防护需求。这类夹具针对电阻、电容、芯片等小型精密元件的特性,采用柔性夹紧方式,通过硅胶或橡胶材质的夹紧头,在固定元件的同时避免刮伤引脚或损坏元件外壳。夹具本体设计为轻量化结构,便于工人手持操作或安装在工作台面,适配手动装配与半自动生产线的不同场景。定位结构采用可视化设计,通过刻度标识或定位槽,让工人快速精确摆放元件,无需反复校准;部分夹具配备快速换型模块,只需更换定位组件即可适配不同规格的电子元件,满足多品种、小批量的生产需求。同时,夹具边缘做圆角处理,避免操作时划伤手部,细节设计充分贴合工人的使用习惯,提升装配过程的舒适度与安全性。河南车削夹具采购夹具材质兼具韧性与强度,在复杂工况下不易变形损坏。

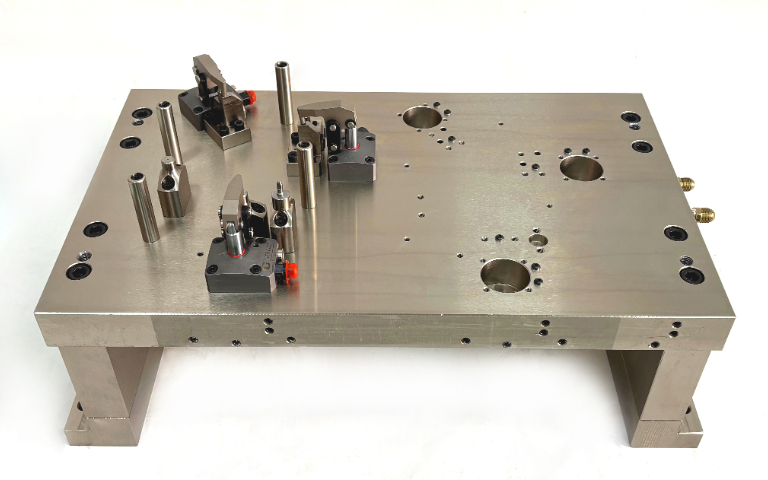

轻量化设计是现代夹具发展的重要趋势之一,通过采用轻质材料、优化结构设计等方式,在保证夹具刚性和强度的前提下,降低夹具自身重量。轻量化夹具的应用优势明显,首先能减少机床主轴的负荷,降低能耗,提高机床的使用寿命;其次,轻量化设计便于夹具的安装、调试和搬运,降低工人的劳动强度;在自动化生产中,轻量化夹具能提高机器人搬运的效率,缩短生产节拍。实现轻量化的常用方法包括选用铝合金、碳纤维等轻质材料替代传统钢材,采用中空结构、镂空设计等优化夹具本体结构,同时通过有限元分析等技术手段,确保轻量化后的夹具仍能满足强度和刚度要求。

考虑到车间生产的高效性需求,夹具在操作设计上注重便捷性与快速性。采用快速夹紧机构,如杠杆式夹钳、凸轮式夹钳等,操作人员只需简单的按压、旋转等动作,即可完成工件的夹紧与松开,大幅缩短装夹时间。部分夹具还配备了自动化控制接口,可与机床的数控系统联动,实现装夹过程的自动化操作,减少人工干预,提升生产效率。此外,夹具的操作界面设计简洁明了,标识清晰,即使是新上岗的操作人员,也能快速熟悉操作流程,降低人员培训成本。夹具维护流程简单,日常清洁保养即可保持良好工作状态。

夹具作为机械加工的基础辅助设备,其性能直接影响加工质量与效率。 设计过程中,充分考量不同加工环境的使用要求,结构具备良好的适应性与稳定性。 通过精确的定位机构与可靠的夹持方式,确保工件加工的精度与一致性。 夹具的操作流程规范,安全性高,能够有效避免作业过程中的安全隐患。 此外,其结构设计便于检修与维护,保障设备长期稳定运行。在结构简洁实用,定位精确,夹持稳固。通过合理的结构设计,减少装夹过程中的人为误差,提升加工质量的稳定性。同时,夹具具备良好的通用性,能够适配多种加工工艺与工件类型,降低企业的设备投入成本。其耐用性强,能够适应长期连续生产的需求,为企业提升生产效益提供支持。

夹具适配多轴复合加工,定位精确无偏差,助力复杂工艺实现。佛山车削夹具厂家

夹具定位基准稳定可靠,重复精度高,满足批量加工一致性要求。湖南车削夹具设计

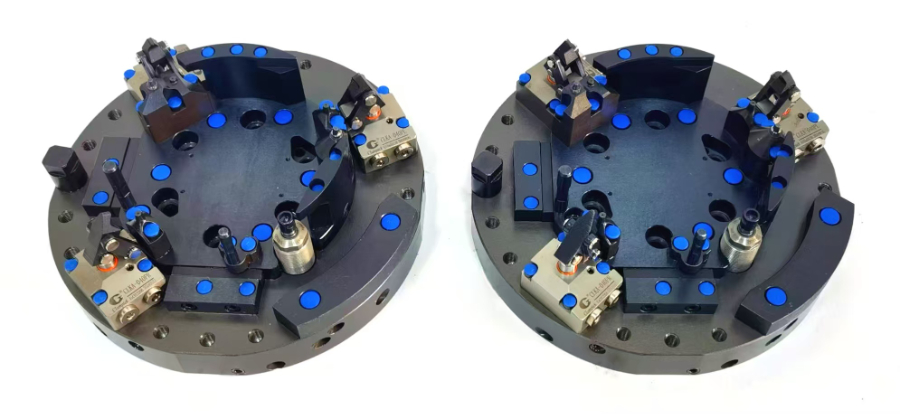

模块化组合夹具以标准化、通用化的组件为重点,通过科学的模块划分与精细的配合设计,实现各组件的灵活拆分、重组与互换,适配不同结构、尺寸规格的精密工件加工需求。其组件涵盖定位模块、夹紧模块、支撑模块、连接模块等多个类别,每个模块均经过精密加工,确保组件间的配合精度与连接可靠性。在实际应用中,可根据工件的结构特点、加工工序要求以及设备类型,快速搭建出针对性的装夹方案,大幅减少换型调整时间,提升生产调度的灵活性。湖南车削夹具设计

夹具的兼容性设计使其能够与各类加工设备完美适配,包括普通车床、铣床、加工中心、数控机床等。采用标准化...

【详情】薄壁型夹具在装夹过程中,可通过微调机构对工件的定位精度进行精细校准,确保工件与加工坐标系精确对齐。其...

【详情】夹具的材质选择直接影响其使用寿命、定位精度和使用安全性,需根据加工环境、工件材质和受力情况综合考量。...

【详情】夹具的材质选择直接影响其使用寿命、定位精度和使用安全性,需根据加工环境、工件材质和受力情况综合考量。...

【详情】