在铣削夹具的设计过程中,测试与验证环节不可或缺。通过对夹具进行模拟测试和实际验证,能够发现设计中的问题,及时进行改进。例如,通过有限元分析软件,对夹具的结构进行强度和刚度分析,优化夹具的结构设计;通过实际加工测试,验证夹具的定位精度和夹紧效果,确保夹具满足生产要求。需充分考虑电机的型号规格、安装环境,确保定位与夹紧协同配合,这不只对保障设备运行稳定性至关重要,还能明显提升生产系统的整体性能。值得强调的是,设计焊接夹具时,需充分考虑焊件材质、焊接方法及生产批量,实现定位与夹紧协同配合,这对保障焊接质量稳定性、提升生产效率,推动焊接行业技术进步至关重要。轻量化设计,减轻设备负载,运转更平稳。咸阳焊接工装夹具采购

夹具优势在于可按需定制。不同行业的生产需求差异不同,比如汽车制造中需加工异形金属件,电子行业则要处理轻薄塑料件,通用夹具往往难以完美适配。此时定制化服务就能解决这一问题:企业可根据工件的具体参数,如外形弧度、重量、加工工序要求等,向厂家提出定制需求。设计人员会结合实际生产场景,优化夹具的结构、选择适配材质 —— 针对重型工件强化承载部件,针对精密零件采用柔性夹持方式。定制后的夹具能与工件精细匹配,不仅减少调整时间,还能降低工件损伤,尤其适合加工非常规工件的企业,帮助其突破通用设备的限制,让生产流程更贴合自身需求。咸阳焊接工装夹具采购经过多次改良的夹具,在保证夹持力的同时,减轻了自身重量,方便工人在操作时轻松移动。

在焊接过程中,夹具的稳定性直接影响焊接质量。焊接时会产生热变形和机械振动,如果夹具稳定性欠佳,容易导致焊件位移或变形,影响焊接精度和质量。因此,在设计焊接夹具时,需充分考虑夹具的结构刚性和夹紧力分布。合理的结构设计和夹紧力分布,能有效提高夹具的稳定性,确保焊件在焊接过程中的位置稳定。此外,夹具的材料选择也十分关键,度、耐热性好的材料能提高夹具的稳定性,延长夹具的使用寿命。借助计算机辅助设计软件,可对夹具进行虚拟装配和模拟焊接,提前发现设计问题,降低设计成本,提高设计效率。

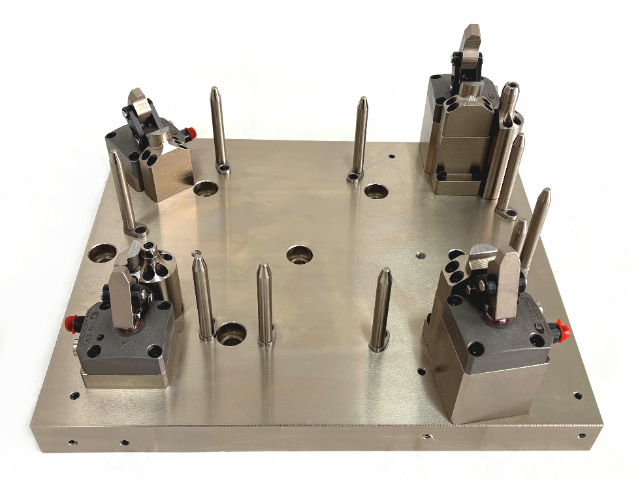

定位精度是铣削夹具设计的重心要素。在实际操作中,需根据工件的形状、尺寸和加工要求,合理选择定位元件,并优化定位点的分布。以加工高精度平面为例,平面定位元件和合理的定位点分布,能有效限制工件的自由度,减少定位误差。与此同时,夹紧力的控制同样不容忽视。过大的夹紧力会导致工件变形,影响加工精度;而过小的夹紧力则无法保证工件在加工过程中的稳定性。此外,夹具的结构设计需具备足够的刚度,以抵御铣削力,防止在加工过程中产生振动和变形,从而确保加工质量的稳定性。小型固持件占地小,适合空间有限车间,灵活利用场地,优化布局。

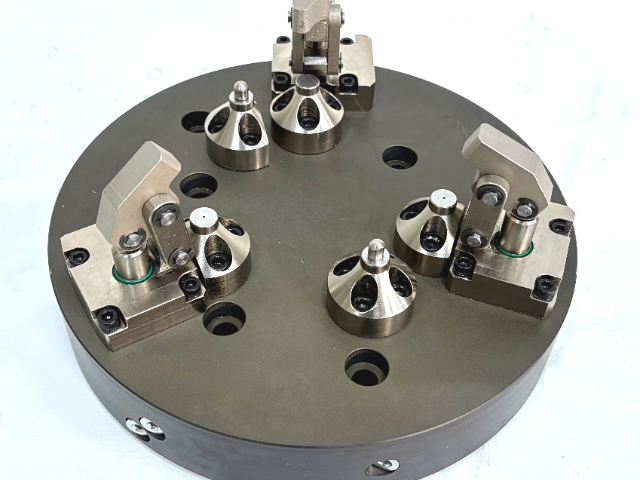

在自动化生产体系里,伺服电机凭借的控制性能与高效的运转能力,成为众多设备的重心驱动部件。而伺服电机夹具作为与之配套的关键工装,承担着稳固电机、确保安装精度的重要任务。以电机轴定位环节来说,夹具借助特制的定位套和精密的定心机构,将电机轴定位,避免电机在安装过程中出现偏移。与此同时,夹紧组件通过均匀分布的夹紧力,牢牢固定电机外壳,防止电机在设备运行时产生位移。值得注意的是,在设计伺服电机夹具时,需充分考虑电机的型号规格、安装环境,确保定位与夹紧协同配合,这不只对保障设备运行稳定性至关重要,还能明显提升生产系统的整体性能。创新型夹具采用新型结构,减少对工件表面的损伤,保护工件外观质量。天津工装夹具设计

夹具日常维护简单,定期维护检查即可保证性能。咸阳焊接工装夹具采购

铣削夹具在模具制造行业同样发挥着重要作用。模具的形状复杂,精度要求高,铣削夹具通过精确的定位和夹紧,能够实现模具的高精度加工。例如,在注塑模具的加工过程中,铣削夹具能够保证模具型腔的尺寸精度和表面质量,提高模具的使用寿命和注塑产品的质量。模具制造行业对生产周期要求较高,铣削夹具的高效装夹功能。在铣削加工中,切削参数的选择与铣削夹具密切相关。合理的切削参数能够提高加工效率,降低刀具磨损,同时也能减轻夹具的负担。例如,选择合适的切削速度、进给量和切削深度,能够减少铣削力,降低夹具的振动和变形。因此,在实际生产中,需根据夹具的性能和工件的材料。咸阳焊接工装夹具采购

夹具的兼容性设计使其能够与各类加工设备完美适配,包括普通车床、铣床、加工中心、数控机床等。采用标准化...

【详情】薄壁型夹具在装夹过程中,可通过微调机构对工件的定位精度进行精细校准,确保工件与加工坐标系精确对齐。其...

【详情】夹具的材质选择直接影响其使用寿命、定位精度和使用安全性,需根据加工环境、工件材质和受力情况综合考量。...

【详情】夹具的材质选择直接影响其使用寿命、定位精度和使用安全性,需根据加工环境、工件材质和受力情况综合考量。...

【详情】