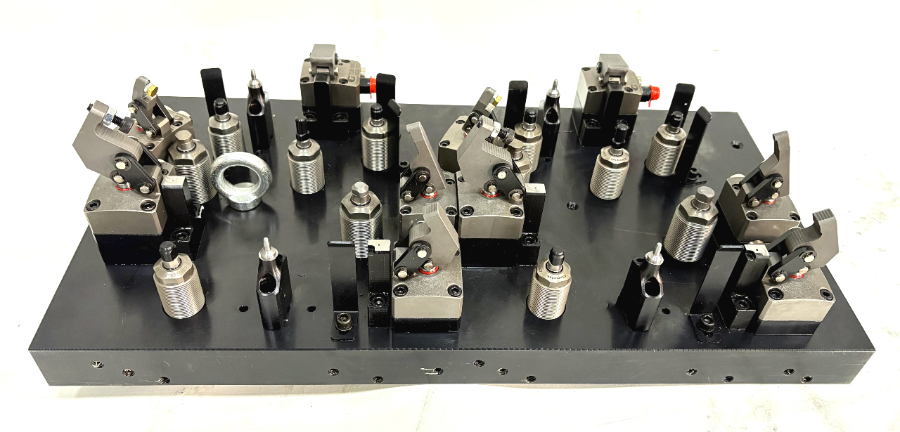

在自动化生产体系里,伺服电机凭借的控制性能与高效的运转能力,成为众多设备的重心驱动部件。而伺服电机夹具作为与之配套的关键工装,承担着稳固电机、确保安装精度的重要任务。以电机轴定位环节来说,夹具借助特制的定位套和精密的定心机构,将电机轴定位,避免电机在安装过程中出现偏移。与此同时,夹紧组件通过均匀分布的夹紧力,牢牢固定电机外壳,防止电机在设备运行时产生位移。值得注意的是,在设计伺服电机夹具时,需充分考虑电机的型号规格、安装环境,确保定位与夹紧协同配合,这不只对保障设备运行稳定性至关重要,还能明显提升生产系统的整体性能。这款夹具凭借多工位设计,实现一次装夹多工序加工,有效减少换夹时间,提高生产节奏。南通手动夹紧夹具设备

定位精度是焊接夹具设计的重心要素。在实际操作中,要根据焊件的几何形状、尺寸公差和焊接要求,合理选择定位元件,并优化定位点分布。以焊接高精度的平板类焊件为例,采用平面定位与圆柱销定位相结合的方式,能有效限制焊件的自由度,减少定位误差。同时,夹紧力的调控不容忽视。过大的夹紧力可能导致焊件变形,影响焊接精度;过小的夹紧力则无法保证焊件在焊接过程中的稳定性。此外,夹具的结构需具备足够刚性,以抵抗焊接过程中产生的热应力和机械应力,确保焊件定位准确。南通夹具品牌易清洁夹具表面光滑,不易沾染碎屑油污,日常维护简单,有效提升工作效率。

绿色制造理念的兴起,促使伺服电机夹具向轻量化、可回收方向发展。通过采用新型材料和优化结构设计,降低夹具的重量,减少材料消耗,降低生产成本。例如,使用碳纤维复合材料制造夹具,在保证夹具性能的前提下,大幅减轻夹具重量。同时,优化夹具的结构,去除不必要的部件,进一步降低夹具重量。此外,可回收材料的应用减少了对环境的污染,符合可持续发展要求,推动伺服电机夹具行业绿色发展。在实际生产中,伺服电机夹具的维护与保养同样重要。定期对夹具进行检查和维护,能及时发现并解决问题,延长夹具的使用寿命。比如,检查定位元件的磨损情况,及时更换磨损元件,确保定位精度。同时,对夹紧装置进行润滑,保证夹紧力的稳定性。此外,对夹具进行清洁,防止杂物进入夹具,影响夹具正常工作。通过科学的维护与保养,不只能提升夹具性能,还能降低生产成本,提高生产效率。

绿色制造理念的兴起,促使铣削夹具向轻量化、可回收方向发展。通过采用新型材料和优化结构设计,降低夹具的重量,减少材料消耗,降低生产成本。例如,使用铝合金等轻质材料制造夹具,在保证夹具性能的前提下,减轻了夹具的重量。同时,优化夹具的结构设计,去除不必要的部件,进一步降低夹具的重量。此外,可回收材料的应用,减少了对环境的污染,符合可持续发展的要求,推动了铣削夹具行业的绿色发展。通过科学的维护与保养,不只能够提高夹具的性能,还能降低生产成本,提高生产效率。精巧设计的夹具,适配不同工件轮廓,快速装夹,为高效生产 “保驾护航”。

在铣削加工过程中,工件的装夹方式对加工精度和效率有着重要影响。铣削夹具通过合理的装夹设计,能够实现工件的快速定位和夹紧,提高加工效率。同时,正确的装夹方式能够保证工件在加工过程中的稳定性,减少加工误差。例如,对于形状复杂的工件,采用特殊的装夹方式,能够充分利用夹具的定位和夹紧功能,实现高精度加工。随着市场竞争的加剧,企业对铣削夹具的性能要求越来越高。除了高精度、高效率外,还要求夹具具有良好的通用性和可扩展性。通用夹具能够降低企业的夹具购置成本,而可扩展夹具则能够适应企业产品的更新换代。因此,在铣削夹具的设计中,需充分考虑夹具的通用性和可扩展性,满足企业不同的生产需求,提高企业的市场竞争力。钻床夹具的材料坚固耐用,抗磨损、耐冲击,延长夹具使用寿命。南通焊接工装夹具制造商

车削夹具的模块化设计,方便更换组件,适配不同尺寸工件,降低使用成本。南通手动夹紧夹具设备

在实际生产中,伺服电机夹具的维护与保养同样重要。定期对夹具进行检查和维护,能及时发现并解决问题,延长夹具的使用寿命。比如,检查定位元件的磨损情况,及时更换磨损元件,确保定位精度。同时,对夹紧装置进行润滑,保证夹紧力的稳定性。此外,对夹具进行清洁,防止杂物进入夹具,影响夹具正常工作。通过科学的维护与保养,不只能提升夹具性能,还能降低生产成本,提高生产效率。值得强调的是,设计焊接夹具时,需充分考虑焊件材质、焊接方法及生产批量,实现定位与夹紧协同配合,这对保障焊接质量稳定性、提升生产效率,推动焊接行业技术进步至关重要。南通手动夹紧夹具设备

夹具的兼容性设计使其能够与各类加工设备完美适配,包括普通车床、铣床、加工中心、数控机床等。采用标准化...

【详情】薄壁型夹具在装夹过程中,可通过微调机构对工件的定位精度进行精细校准,确保工件与加工坐标系精确对齐。其...

【详情】夹具的材质选择直接影响其使用寿命、定位精度和使用安全性,需根据加工环境、工件材质和受力情况综合考量。...

【详情】夹具的材质选择直接影响其使用寿命、定位精度和使用安全性,需根据加工环境、工件材质和受力情况综合考量。...

【详情】