设备振动过大会导致运行精度下降、能耗增加:例如,机床主轴振动会影响加工零件的尺寸精度与表面粗糙度,导致废品率上升;电机转子振动会增加运行阻力,导致电流升高、能耗增加。振动检测服务通过识别振动异常的根源(如不平衡、不对中、基础松动),并指导企业进行针对性调整,可优化设备运行状态,提升生产效率。某精密机械厂的CNC车床,在加工铝合金零件时出现表面粗糙度超差的问题,废品率从5%升至15%。振迪检测技术人员对车床主轴进行振动检测,发现主轴振动的2倍工频幅值异常升高,结合设备结构分析,判断为主轴与电机轴系不对中。通过激光对中校正后,主轴振动幅值从3.8mm/s降至0.8mm/s,零件加工废品率回落至3%以下,同时车床运行电流降低8%,每年可节省电费约1.2万元。振迪检测的振动检测报告详细、准确,为您提供决策依据。撕碎机振动在线监测价格

好的。在石化与精细化工领域,振动检测服务是一项常规的设备管理工具。对于石化行业,这项服务主要关注生产流程中影响较大的机组,例如各类压缩机与大型泵。通过监测这些设备的振动数据,有助于分析其运行状态,识别可能存在的机械问题,从而为安排检修提供参考,支持生产线的连续运行。在精细化工领域,振动检测则更侧重于对工艺精度有直接影响的设备,如各类特种泵、反应釜搅拌器等。对这些设备进行状态监测,旨在发现可能导致产品质量波动或运行异常的早期机械征兆,有助于维持工艺条件的稳定和保障操作环境。总体而言,应用这项服务,有助于工厂依据设备运行的实际数据来规划维护工作,对稳定生产和维护安全起到支持作用。冷渣机振动检测服务我们的振动检测服务可帮助您降低设备的停机时间。

对风机进行振动检测服务,主要基于设备运行维护的实际需求。风机是旋转机械,其部件如叶轮、主轴和轴承在长期运行中可能因磨损、松动或疲劳产生异常振动。这种振动既是故障的早期表现,其本身也会加速部件的损坏。振动检测服务通过采集和分析振动数据,能够帮助识别常见故障类型,例如转子不平衡、不对中或轴承损伤。这使得维护人员可以在故障发展的早期阶段采取措施,有助于避免故障扩大导致非计划停机。同时,持续的振动状态监测为制定维护计划提供了参考信息,能够帮助优化维护周期和备件管理,对延长风机使用寿命和保障运行稳定性有实际意义。因此,这项服务被视为风机预防性维护中的一项支持性技术手段。

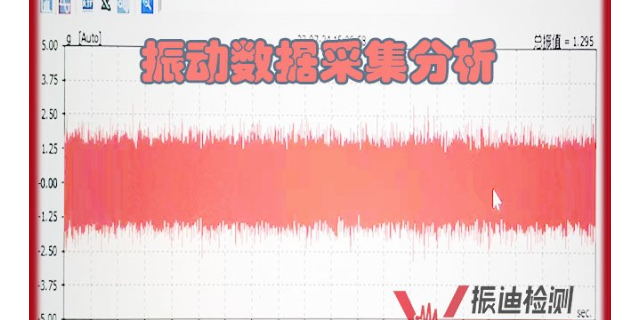

振动信号分析是振动检测的**,不同的分析方法适用于不同类型的故障诊断,目前主流的分析方法包括:一是时域分析,通过分析振动信号在时间域上的特征参数,判断振动强度与冲击特性。常用参数包括:有效值(RMS),反映振动的平均强度,是判断设备整体振动是否超标的**指标;峰值,反映振动的比较大幅值,可判断是否存在冲击性振动;峰值因子(峰值/有效值),对早期冲击性故障(如轴承点蚀、齿轮断齿)敏感,正常设备的峰值因子通常为2-4,故障早期可升至5-10;峭度,对微小冲击信号极为敏感,能在故障早期(如轴承滚动体微小剥落)就发现异常,正常设备峭度约为3,故障时可升至5以上。振迪检测提供专业的振动检测服务,帮助您快速定位设备故障。

在钢材行业中,引入振动监测服务主要基于其设备运行与维护的实际需求。钢材生产线依赖一系列大型、重载的旋转设备,如轧机主电机、减速箱、风机与大型泵组。这些设备长期处于高负荷、冲击性的工作状态,其**部件(如轴承、齿轮)容易发生磨损、不平衡或不对中等机械问题,而这些故障的典型早期表现就是振动特征的改变。通过实施振动监测,可以对设备的运行状态进行跟踪。这有助于在潜在问题发展成导致停机的严重故障前被察觉,从而有机会安排有针对性的检查和维护。这种做法,对减少非计划的意外停机、保障生产流程的连续性有积极作用。同时,持续的振动状态数据,也能为评估设备的整体健康状况、优化维护计划和备件管理提供参考信息。振迪检测的振动检测服务能够帮助您节省维修成本。单双梁起重机异常振动分析

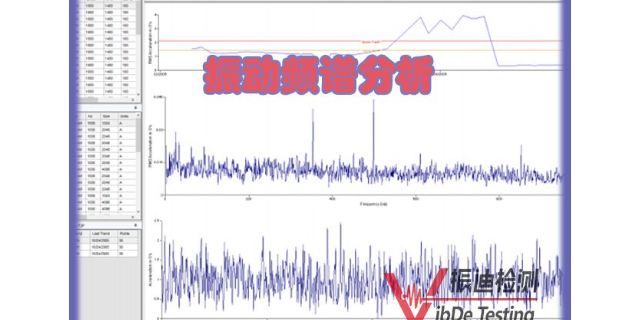

振迪检测的振动频谱分析技术结合大数据分析,有效识别设备振动故障,降低企业生产风险。撕碎机振动在线监测价格

***是故障诊断与状态评估。技术人员结合设备的结构参数(如轴承型号、齿轮齿数、转子直径)、运行参数(如转速、负载、温度)以及历史检测数据,对提取的振动特征进行综合分析,判断设备是否存在故障、故障类型(如不平衡、不对中、轴承磨损、齿轮故障)、故障严重程度(如早期、中期、晚期),并给出维护建议(如继续监测、停机检修、部件更换)。例如,某电机轴承的振动有效值从 0.5mm/s 升至 2.0mm/s,且频谱图中出现轴承外圈故障特征频率,同时峭度值***升高,可判断为轴承外圈早期磨损,建议 1-2 周内安排更换。撕碎机振动在线监测价格