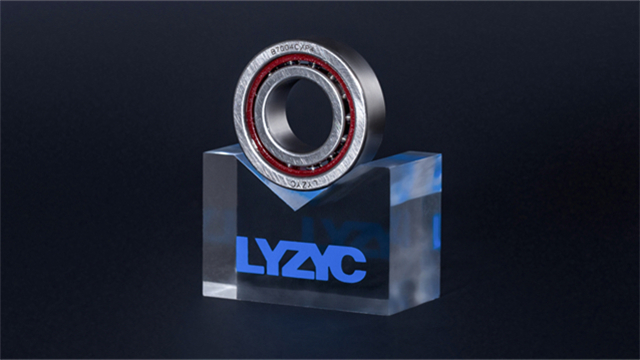

- 品牌

- 众悦

- 型号

- 高线轧机轴承

- 是否定制

- 是

高线轧机轴承的纳米晶复合涂层表面处理技术:纳米晶复合涂层表面处理技术通过在轴承表面制备特殊涂层,提升其耐磨、抗腐蚀性能。采用磁控溅射和化学气相沉积(CVD)复合工艺,在轴承滚道表面沉积由纳米晶金属(如纳米晶镍)和陶瓷相(如 TiN)组成的复合涂层,涂层厚度控制在 1 - 1.5μm。纳米晶结构使涂层具有更高的硬度和塑性变形能力,陶瓷相则赋予涂层优异的耐磨性和化学稳定性。经处理后,涂层硬度达到 HV1500 - 1800,耐腐蚀性比未处理轴承提高 8 - 10 倍。在高线轧机的飞剪机轴承应用中,采用纳米晶复合涂层的轴承,在频繁启停和高速剪切工况下,表面磨损量减少 75%,使用寿命延长 3.2 倍,有效降低了飞剪机的维护频率和维修成本,提高了设备的可靠性和生产效率。高线轧机轴承的振动抑制措施,减少对设备的影响。广东高线轧机轴承生产厂家

高线轧机轴承的离子液体 - 纳米添加剂复合润滑脂:离子液体 - 纳米添加剂复合润滑脂为高线轧机轴承润滑提供新方案。以离子液体为基础油,因其具有低挥发性、高化学稳定性和良好导电性,能在高温下保持稳定润滑性能;添加纳米铜(Cu)和纳米二氧化钛(TiO₂)颗粒,纳米 Cu 可填补表面微观缺陷,TiO₂增强润滑脂抗磨性能。通过超声分散技术使纳米颗粒均匀分散,制备成复合润滑脂。实验显示,该润滑脂在 220℃高温下仍能正常工作,使用该润滑脂的轴承,摩擦系数降低 35%,磨损量减少 68%,润滑脂使用寿命延长 2.8 倍。在高线轧机加热炉辊道轴承应用中,有效保障了轴承在高温、高粉尘环境下的稳定运行。广东高线轧机轴承价钱高线轧机轴承的特殊润滑脂配方,确保高温下的可靠润滑。

高线轧机轴承的二硫化钨 - 碳纳米管复合涂层工艺:二硫化钨 - 碳纳米管复合涂层工艺通过两种材料的协同作用,明显提升轴承表面性能。采用物理性气相沉积(PVD)与化学气相沉积(CVD)相结合的方法,先在轴承滚道表面生长碳纳米管阵列(高度约 500 - 1000nm),利用其高弹性模量与良好导电性分散应力;再沉积二硫化钨(WS₂)纳米片,形成厚度约 1μm 的复合涂层。碳纳米管增强涂层韧性,WS₂提供优异的润滑性能,经处理后,涂层摩擦系数低至 0.005,耐磨性比未处理轴承提高 10 倍。在高线轧机飞剪机轴承应用中,该复合涂层使轴承在频繁启停与冲击载荷下,表面磨损量减少 85%,使用寿命延长 4 倍,降低设备维护成本与停机时间。

高线轧机轴承的脉冲式喷油 - 油气混合润滑系统:脉冲式喷油 - 油气混合润滑系统结合了喷油润滑的高效冷却和油气润滑的准确供给优势。系统在轴承高速运转时,通过脉冲电磁阀以特定频率(3 - 15 次 / 分钟)向轴承关键部位喷射定量润滑油,快速带走摩擦产生的热量;同时,持续输送的油气混合物在轴承内部形成稳定的润滑膜,保证轴承在不同工况下都能得到良好润滑。与传统润滑方式相比,该系统可使润滑油消耗量减少 65%,轴承工作温度降低 20 - 25℃。在高线轧机的精轧机组应用中,采用该润滑系统的轴承,在 130m/s 的超高轧制速度下,摩擦系数稳定在 0.01 - 0.013 之间,有效减少了轴承的热疲劳和磨损,提高了精轧产品的表面质量和尺寸精度,同时降低了设备的能耗和维护成本。高线轧机轴承的游隙调整系统,适配不同轧制速度需求。

高线轧机轴承的仿生蜂巢 - 负泊松比结构设计:仿生蜂巢 - 负泊松比结构设计为高线轧机轴承轻量化与高性能提供新思路。借鉴蜂巢六边形结构的力学优势,结合负泊松比材料在受压缩时横向膨胀的特性,通过拓扑优化算法设计轴承内部结构。采用增材制造技术,使用镁锂合金制造轴承,其内部仿生蜂巢结构孔隙率达 58%,负泊松比单元在承载时可增强结构刚度。优化后的轴承重量减轻 55%,但承载能力反而提升 38%。在高线轧机精轧机座应用中,该结构使轧辊系统转动惯量大幅降低,响应速度提高 25%,有助于实现更高的轧制速度和更稳定的产品质量。高线轧机轴承的密封唇材质耐油性检测,确保密封可靠。广东高线轧机轴承价钱

高线轧机轴承的润滑通道分支布局,保障各部位润滑。广东高线轧机轴承生产厂家

高线轧机轴承的仿生竹节 - 桁架复合轻量化结构:仿生竹节 - 桁架复合轻量化结构借鉴竹子中空与节状增强的力学特性,结合桁架结构的强度高优势,实现高线轧机轴承的轻量化与高性能设计。采用拓扑优化算法设计轴承内部结构,利用增材制造技术以钛铝合金为材料成型。轴承内部仿生竹节结构提供良好的抗扭性能,桁架结构增强承载能力,优化后的轴承重量减轻 60%,但抗压强度提升 45%,固有频率避开轧机振动频率范围。在高线轧机精轧机座应用中,该结构使轧辊系统响应速度提高 30%,轧制过程中的振动幅值降低 55%,有助于实现更高的轧制速度与更稳定的产品质量,同时降低设备启动能耗与运行噪音。广东高线轧机轴承生产厂家

高线轧机轴承的热 - 应力耦合疲劳寿命预测模型:高线轧机轴承在工作时,热场和应力场相互耦合,影响其疲劳寿命。建立热 - 应力耦合疲劳寿命预测模型,通过有限元分析软件模拟轴承在轧制过程中的温度分布和应力变化。考虑轧制热传导、摩擦生热、轴承材料的热膨胀系数以及机械载荷等因素,计算轴承内部的温度场和应力场。结合疲劳损伤累积理论(如 Miner 准则),分析热 - 应力耦合作用下轴承的疲劳损伤过程。某钢铁企业利用该模型优化轴承设计和轧制工艺参数后,轴承的疲劳寿命预测误差控制在 10% 以内,根据预测结果制定的维护计划使轴承更换时间更加合理,既避免了过早更换造成的资源浪费,又防止了因过晚更换导致的设备故...

- 宁夏高线轧机轴承厂家电话 2025-11-23

- 黑龙江高线轧机轴承报价 2025-11-20

- 甘肃高线轧机轴承厂家价格 2025-11-18

- 西藏高线轧机轴承国标 2025-11-09

- 河北高线轧机轴承生产厂家 2025-11-05

- 广东高线轧机轴承生产厂家 2025-11-04

- 河南高线轧机轴承型号表 2025-11-03

- 江苏高线轧机轴承规格型号 2025-10-31

- 天津高线轧机轴承加工 2025-10-30

- 湖北高线轧机轴承价钱 2025-10-28

- 福建高线轧机轴承国标 2025-09-24

- 云南高线轧机轴承国标 2025-09-23

- 耐高温高线轧机轴承制造 2025-09-23

- 上海高线轧机轴承厂家价格 2025-09-22

- 甘肃高线轧机轴承型号有哪些 2025-09-20

- 甘肃高线轧机轴承报价 2025-09-16

- 特种航空航天轴承国标 12-10

- 广东精密航空航天轴承 12-09

- 湖南高精度超高速角接触球轴承 12-09

- 广东磁悬浮保护轴承供应 12-08

- 广西磁悬浮保护轴承多少钱 12-08

- 成对配置角接触球轴承型号表 12-07

- 精密磁悬浮保护轴承厂家电话 12-07

- 广西低温轴承厂家电话 12-06

- 江西磁悬浮保护轴承国家标准 12-06

- 云南磁悬浮保护轴承怎么安装 12-05