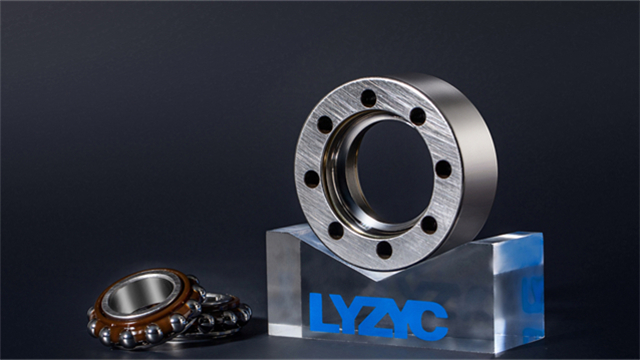

- 品牌

- 众悦

- 型号

- 真空泵轴承

- 是否定制

- 是

真空泵轴承的抗电磁干扰设计与应用:在一些电子工业应用场景中,如半导体制造设备配套的真空泵,轴承需要具备良好的抗电磁干扰能力。强电磁场环境可能会影响轴承的正常运行,导致润滑性能下降或产生异常振动。为解决这一问题,轴承可采用非磁性材料制造,如陶瓷或特殊的非磁性合金,避免电磁场对轴承材料的影响。同时,优化轴承的结构设计,增加电磁屏蔽措施,如在轴承座表面镀覆导电涂层,可有效阻挡外界电磁场的干扰。此外,对轴承的润滑系统进行改进,采用抗电磁干扰性能良好的润滑材料,防止电磁场导致润滑脂性能改变。通过这些抗电磁干扰设计,确保轴承在复杂电磁环境下稳定工作,满足电子工业对真空泵可靠性和精度的严格要求。真空泵轴承的振动监测系统,提前预警潜在的故障风险。涡旋真空泵轴承应用场景

真空泵轴承减少摩擦与能耗的作用:减少摩擦是真空泵轴承的重要使命之一。在真空泵运转时,旋转部件与静止部件间极易产生摩擦,这不只会损耗能量,降低泵的效率,还可能因摩擦生热损坏设备。轴承通过特殊的设计和材料选择,极大地降低了这种摩擦。例如,一些真空泵采用陶瓷球轴承,陶瓷材料的低摩擦系数使得轴承在运转时能明显减少摩擦阻力。相较于传统的金属轴承,陶瓷球轴承能让真空泵在相同功率下获得更高的转速,提升抽气效率。同时,摩擦的减少意味着能耗的降低,在工业生产中,大量真空泵长期运行,轴承减少摩擦带来的能耗降低效果累积起来相当可观,能为企业节省大量的电力成本,提高生产效益。涡旋真空泵轴承应用场景真空泵轴承表面的纳米纹理,增强耐磨性和抗腐蚀性。

真空泵轴承的生物摩擦学研究进展:生物摩擦学研究生物系统中的摩擦、磨损和润滑现象,为真空泵轴承技术发展提供新思路。人体关节软骨的自修复和低摩擦特性启发了轴承材料的研发,科学家尝试将具有类似自修复功能的材料应用于轴承表面。例如,通过在轴承材料中添加智能纳米颗粒,当表面出现磨损时,纳米颗粒会在摩擦热和压力作用下释放修复物质,填补磨损部位。在润滑方面,研究生物体内的润滑机制,开发新型仿生润滑材料,如模拟关节滑液成分的润滑剂,可有效降低轴承摩擦系数,减少磨损。生物摩擦学的研究成果将推动真空泵轴承向更高性能、更长寿命方向发展。

真空泵轴承的失效模式与机理剖析:在长期运行过程中,真空泵轴承面临多种失效风险。疲劳失效是常见的类型之一,轴承在交变载荷作用下,滚动体与滚道表面反复接触,致使材料内部产生微小裂纹,随着时间推移,裂纹不断扩展,终导致轴承表面剥落或断裂。例如,在频繁启停的真空泵中,轴承承受的载荷频繁变化,加速了疲劳裂纹的形成。此外,磨损失效也不容忽视,当润滑不足或环境中存在杂质颗粒时,轴承表面会产生磨损,导致间隙增大、精度下降。在化工行业,若真空泵抽取的气体中含有腐蚀性物质或微小颗粒,会加剧轴承的腐蚀磨损和磨粒磨损。了解这些失效模式与机理,有助于针对性地采取预防措施,提高轴承的可靠性和使用寿命。真空泵轴承的振动频率分析模块,提前预判潜在故障风险。

真空泵轴承与真空泵电机的匹配关系:轴承与真空泵电机的匹配程度直接影响真空泵的运行性能。电机的转速、功率和扭矩等参数需要与轴承的承载能力和转速极限相匹配。如果电机转速过高,超过轴承的额定转速,会导致轴承发热加剧、磨损加快,甚至出现轴承失效的情况。同样,电机的功率和扭矩过大,超出轴承的承载能力,也会对轴承造成损坏。此外,电机的振动和噪声特性也会传递到轴承上,影响轴承的运行状态。因此,在选择和设计真空泵时,需要综合考虑轴承与电机的各项参数,确保两者相互匹配,实现真空泵的高效、稳定运行。真空泵轴承的耐辐射高分子涂层,使其适用于核真空系统。海南真空泵轴承国家标准

真空泵轴承运用仿生学微孔结构,实现长效自润滑与散热。涡旋真空泵轴承应用场景

真空泵轴承安装与维护对轴承寿命的影响:正确的安装和定期维护是延长真空泵轴承寿命的重要措施。安装过程中,若操作不当,如轴承安装过紧或过松、轴线不对中,会使轴承在运行时承受额外的应力,加速轴承磨损,甚至导致轴承早期失效。在安装大型真空泵的轴承时,需要使用专业的安装工具,严格按照安装手册的要求进行操作,确保轴承安装精度。在日常维护中,定期检查轴承的润滑状态、温度、振动等参数至关重要。通过监测轴承温度,可以及时发现是否存在润滑不良或过载等问题;通过检测振动,能判断轴承是否出现磨损、疲劳等故障隐患。一旦发现问题,应及时采取措施,如补充或更换润滑剂、调整轴承间隙等,以保证轴承始终处于良好的工作状态,延长其使用寿命,降低设备维修成本。涡旋真空泵轴承应用场景

真空泵轴承的动态接触力学行为研究:在真空泵运行过程中,轴承的滚动体与滚道之间的接触力学行为是动态变化的。随着转速、载荷的改变,接触区域的压力分布、接触变形、摩擦力等参数也会发生变化。在高速运转时,由于离心力的作用,滚动体与滚道之间的接触力分布会发生偏移;在冲击载荷作用下,接触区域会产生瞬时高压和高应力。通过建立轴承的动态接触力学模型,考虑材料的弹性 - 塑性变形、接触非线性等因素,利用数值计算方法对动态接触过程进行模拟,可研究不同工况下轴承的接触力学行为。模拟结果能够揭示接触区域的应力 - 应变分布规律、接触疲劳损伤机理等,为轴承的结构设计、材料选择和寿命预测提供重要的理论支持,有助于提高轴承...

- 湖北真空泵轴承预紧力标准 2025-12-02

- 宁夏真空泵轴承工厂 2025-11-28

- 北京真空泵轴承参数尺寸 2025-11-21

- 重庆真空泵轴承公司 2025-11-20

- 涡旋真空泵轴承国标 2025-11-17

- 辽宁真空泵轴承怎么安装 2025-11-16

- 涡旋真空泵轴承制造 2025-11-15

- 黑龙江真空泵轴承型号尺寸 2025-11-14

- 河南真空泵轴承安装方式 2025-11-11

- 宁夏真空泵轴承厂家直供 2025-11-08

- 涡旋真空泵轴承应用场景 2025-10-30

- 湖北真空泵轴承厂家直供 2025-10-27

- 上海真空泵轴承参数尺寸 2025-10-11

- 宁夏真空泵轴承哪家好 2025-09-25

- 天津真空泵轴承经销商 2025-09-24

- 浙江真空泵轴承公司 2025-09-22

- 湖南高精度超高速角接触球轴承 12-09

- 广东磁悬浮保护轴承供应 12-08

- 广西磁悬浮保护轴承多少钱 12-08

- 成对配置角接触球轴承型号表 12-07

- 精密磁悬浮保护轴承厂家电话 12-07

- 广西低温轴承厂家电话 12-06

- 江西磁悬浮保护轴承国家标准 12-06

- 云南磁悬浮保护轴承怎么安装 12-05

- 四川鼓风机磁悬浮保护轴承 12-05

- 广东浮动轴承厂家直供 12-04