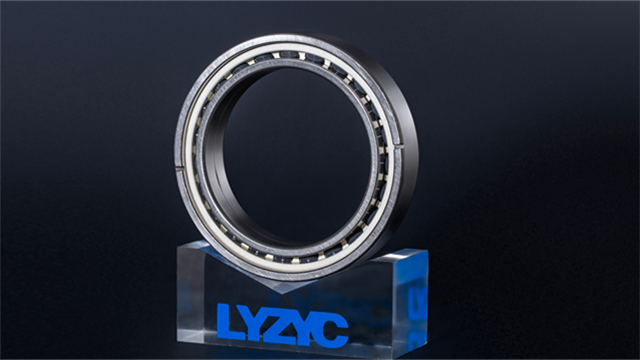

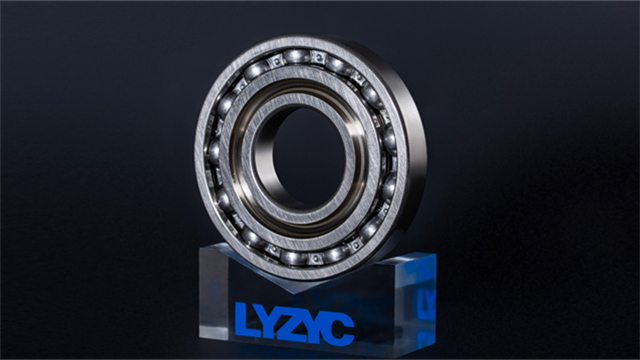

- 品牌

- 众悦

- 型号

- 高速电机轴承

- 是否定制

- 是

高速电机轴承的仿生蜂巢 - 桁架复合轻量化结构:将仿生蜂巢结构与桁架结构相结合,实现高速电机轴承的轻量化与强度高设计。通过拓扑优化算法,以轴承的承载能力和固有频率为约束条件,设计出具有仿生蜂巢特征的多孔内部结构,并在关键受力部位添加桁架支撑。采用选区激光熔化(SLM)技术,使用镁锂合金粉末制造轴承,该结构的孔隙率达到 55%,重量减轻 60%,同时通过合理的力学设计,其抗压强度仍能满足高速电机的使用要求。在无人机高速电机应用中,轻量化后的轴承使电机系统整体重量降低 25%,提高了无人机的续航能力和机动性能。而且,仿生蜂巢 - 桁架复合结构有效抑制了轴承的振动,使无人机飞行时的噪音降低 15dB,提升了飞行的稳定性和隐蔽性。高速电机轴承的预紧力调节装置,优化不同负载下的运转状态。海南高速电机轴承厂家直供

高速电机轴承的金属玻璃复合材料应用:金属玻璃复合材料结合了金属的强度高与玻璃的非晶态结构优势,为高速电机轴承带来性能突破。通过铜基金属玻璃与碳纤维复合,经热压成型工艺制备轴承套圈,其硬度可达 HV800 - 1000,弹性模量比传统轴承钢高 20%,能有效抵抗高速旋转时的离心应力。在轨道交通牵引电机中,采用该复合材料的轴承,在 30000r/min 转速下运行,疲劳寿命比钢制轴承延长 2.5 倍。同时,金属玻璃的低阻尼特性减少了振动能量损耗,使电机运行噪音降低 12dB,改善了乘车环境,也降低了因振动导致的部件松动风险,提高了牵引系统的可靠性。海南高速电机轴承厂家直供高速电机轴承采用陶瓷滚珠,降低高速运转时的摩擦系数。

高速电机轴承的仿生荷叶 - 蝉翼复合表面抗污减阻技术:仿生荷叶 - 蝉翼复合表面抗污减阻技术融合两种生物表面的优异特性,应用于高速电机轴承表面。在轴承滚道表面通过微纳加工技术制备类似荷叶的微纳乳突结构,赋予表面超疏水性,防止润滑油和杂质的粘附;同时,在乳突表面构建类似蝉翼的纳米级多孔结构,进一步降低表面摩擦阻力。实验表明,该复合表面使润滑油在轴承表面的接触角达到 160° 以上,滚动角小于 3°,灰尘和杂质难以附着,且摩擦系数降低 35%。在多粉尘环境的水泥生产设备高速电机应用中,该技术有效减少了轴承表面的污染,延长了轴承的清洁运行时间,降低了维护频率,提高了设备的运行效率和可靠性。

高速电机轴承的形状记忆合金温控自适应定位装置:形状记忆合金温控自适应定位装置利用形状记忆合金的温度 - 形变特性,实现轴承的准确定位与自适应调节。在轴承定位部位嵌入镍 - 钛形状记忆合金丝,当电机启动升温时,合金丝受热变形,推动定位块微调轴承位置,确保轴系精确对中;运行过程中温度波动时,合金丝根据温度变化自动补偿位移偏差。在印刷机械高速电机应用中,该装置使轴承在温度从 25℃升至 60℃过程中,轴系对中误差始终控制在 ±0.005mm 内,避免因不对中导致的异常磨损与振动,提高了印刷机械的印刷精度与稳定性,相比传统定位方式,轴承使用寿命延长 2.8 倍。高速电机轴承的表面纹理优化设计,降低高速运转噪音。

高速电机轴承的磁流体密封技术:磁流体密封技术利用磁流体在磁场作用下的密封特性,适用于高速电机轴承的密封防护。在轴承密封部位设置环形永磁体产生磁场,将磁流体注入磁场区域,磁流体在磁场作用下形成稳定的密封液膜。该密封方式无机械接触,摩擦阻力小,对轴承的旋转性能影响微弱。在真空镀膜设备高速电机应用中,磁流体密封技术可将密封处的真空度维持在 10⁻⁵ Pa 以上,有效防止外部空气和杂质进入电机内部,同时避免了润滑油泄漏。相比传统机械密封,其使用寿命延长 3 倍以上,维护周期大幅增长,提高了设备的可靠性和运行效率。高速电机轴承的非对称滚珠分布,优化高负载时的受力状态。吉林高速电机轴承制造

高速电机轴承的自修复润滑分子,自动修复轻微磨损部位。海南高速电机轴承厂家直供

高速电机轴承的电磁斥力辅助悬浮减摩结构:电磁斥力辅助悬浮减摩结构通过在轴承内外圈设置电磁线圈,利用电磁斥力原理实现轴承的非接触运行。当电机启动时,控制系统根据转速和负载情况,调节电磁线圈电流,产生与转子重力和离心力相平衡的电磁斥力,使轴承内外圈之间形成微小间隙(约 0.02 - 0.05mm),减少滚动体与滚道的接触。在磁悬浮列车高速电机应用中,该结构使轴承在 50000r/min 转速下,摩擦功耗降低 60%,振动幅值控制在 5μm 以内,避免了因机械接触产生的磨损和发热问题。并且,通过实时调整电磁斥力大小,可有效抑制轴承的高频振动,相比传统滚动轴承,其维护周期延长 3 倍,极大提高了磁悬浮列车运行的可靠性和稳定性。海南高速电机轴承厂家直供

高速电机轴承的超声振动复合加工与表面强化技术:超声振动复合加工与表面强化技术通过超声振动与传统加工工艺相结合,改善高速电机轴承的表面质量和性能。在轴承滚道磨削过程中,引入超声振动,使砂轮在进行磨削的同时产生高频振动(20 - 40kHz),这种振动使磨粒与工件表面的接触时间缩短,减少磨削力和磨削热,降低表面粗糙度 Ra 值至 0.05μm 以下。加工后,采用超声喷丸技术对轴承表面进行强化处理,通过高速弹丸撞击表面,使表层材料产生塑性变形,形成残余压应力层,提高表面硬度和疲劳强度。在高速涡轮增压器电机轴承应用中,该技术使轴承的表面耐磨性提高 3 倍,在 150000r/min 转速下,振动幅值降...

- 陕西高性能高速电机轴承 2026-02-01

- 青海耐高温高速电机轴承 2026-01-27

- 四川高速电机轴承型号表 2026-01-22

- 海南高速电机轴承国标 2026-01-19

- 耐高温高速电机轴承价格 2026-01-15

- 重庆高速电机轴承参数尺寸 2026-01-09

- 湖北高速电机轴承参数尺寸 2025-12-19

- 甘肃高速电机轴承厂家 2025-11-30

- 安徽高速电机轴承 2025-11-27

- 湖北高速电机轴承型号 2025-11-26

- 陕西高速电机轴承 2025-11-16

- 安徽高速电机轴承应用场景 2025-11-13

- 河南高速电机轴承规格型号 2025-11-10

- 湖南高速电机轴承规格型号 2025-10-31

- 重庆高速电机轴承型号 2025-10-29

- 海南高速电机轴承厂家直供 2025-10-28

- 广西浮动轴承规格 01-31

- 江西涡轮浮动轴承 01-31

- 四川高线轧机轴承规格型号 01-30

- 广东高线轧机轴承公司 01-30

- 贵州真空泵轴承工厂 01-29

- 山东高线轧机轴承工厂 01-29

- 宁夏真空泵轴承怎么安装 01-28

- 湖北高线轧机轴承预紧力标准 01-28

- 涡轮浮动轴承 01-27

- 青海耐高温高速电机轴承 01-27