复合材料具有结构复杂、性能特殊的特点,超声波刀柄在加工过程中需采取针对性防损伤策略。加工碳纤维复合材料时,选用高频低振幅参数(38-40kHz,振幅 6-8μm),配合双刃螺旋铣刀,减少纤维拉扯与断裂;通过顺铣方式降低切削力,避免层间分离,同时采用高压气冷及时排出切屑,防止切屑划伤工件表面。加工陶瓷基复合材料时,采用中等频率振动(32-35kHz),搭配金刚石涂层刀具,通过冲击切削破碎材料,避免崩边与裂纹产生;控制进给速度在 100-150mm/min,减少刀具与材料的接触时间,降低热损伤风险。加工聚合物基复合材料时,降低超声波功率至 300-400W,避免功率过高导致材料熔融,同时选用高速钢刀具提升切削流畅性。此外,根据复合材料的厚度与结构,调整刀柄夹持方式,采用真空吸附或弹性夹具固定工件,避免装夹力过大导致变形,通过多维度防损伤策略,保障复合材料加工质量。由于其精确的几何精度和高度的稳定性,刀柄可以提供更加精确和稳定的手术操作。无锡自动换刀刀柄价格

在精密加工领域,超声波刀柄凭借独特的振动切削原理,展现出诸多应用优势。相比传统刀柄,其高频振动能够有效降低切削力,减少刀具与材料的摩擦,尤其在超硬脆材料加工中,可避免刀具崩刃、工件开裂等问题,提升成品率。振动切削产生的切屑细小均匀,易于排出,减少切屑堆积对加工精度的影响,同时降低切削液使用量,符合绿色加工理念。超声波刀柄的能量集中性强,振动主要作用于刀具刃口区域,减少对机床主轴的冲击,延长主轴使用寿命。在微小结构加工中,如微孔钻孔、细槽铣削,超声波刀柄能够实现更高的尺寸精度与表面质量,满足航空航天、半导体等领域对精密零部件的严苛要求。此外,其适配性强,可与各类超精密机床、刀具搭配使用,灵活应对不同材料、不同工序的加工需求,成为精密加工领域的重要配套部件。福建自动换刀刀柄厂家同时,在制作过程中还需严格遵守相关规定和标准,以确保设备的性能和质量达到预期要求。

针对钛合金、高温合金等难加工金属材料的切削痛点,超声波刀柄通过针对性参数调整与结构设计实现高效适配。这类材料的加工难点在于切削力大、加工硬化严重,超声波刀柄通过 25-30kHz 的中低频振动,配合 8-12μm 的振幅,在刀具刃口形成高频冲击切削效应,有效降低切削阻力,减少刀具与材料的摩擦磨损。刀柄夹持部位采用度夹爪,确保刀具安装后的同轴度,避免振动过程中出现刀具偏移,同时选用耐磨涂层处理的夹爪表面,增强夹持稳定性。加工过程中,振动能量能破碎材料内部的加工硬化层,避免硬化层累积影响后续切削,配合脉冲式进给模式,每进给 0.1mm 暂停 0.5s,既能及时排出切屑,又能让材料释放部分应力。通过与硬质合金或陶瓷涂层刀具的协同配合,超声波刀柄可提升难加工金属材料的加工效率,同时降低刀具损耗,改善工件表面质量。

橡胶材料具有高弹性、易变形的特点,超声波刀柄通过特殊应用与参数设置实现高效加工。在橡胶模具加工中,超声波刀柄配合硬质合金刀具,采用中低频振动(25-30kHz),振幅 8-10μm,减少模具加工过程中的橡胶粘连与刀具磨损,提升模具表面光洁度;在橡胶制品的切割与修边加工中,采用高频振动(35-40kHz),振幅 6-8μm,通过振动切割快速分离橡胶制品,切口平整无毛刺,避免传统切割方式导致的变形。参数设置需根据橡胶硬度调整,硬橡胶可适当提高功率与振幅,软橡胶则降低功率与振幅,避免过度振动导致材料变形;控制进给速度在 150-200mm/min,确保切割流畅;加工过程中采用风冷方式,避免冷却液与橡胶反应影响产品质量。超声波刀柄的应用解决了橡胶加工中粘连、变形、效率低等问题,提升橡胶制品加工质量与效率,广泛应用于橡胶密封件、轮胎零部件等加工领域。4.保养超声波发生器:定期清理超声波发生器表面,保持清洁,以确保其正常运转。

超声波刀柄的电路系统是组件之一,完善的保护与安全设计至关重要。电路系统配备过压、过流、过热保护装置,当输入电压异常、工作电流超标或组件温度过高时,自动切断电源,避免电路烧毁或组件损坏;采用短路保护设计,防止因线路短路引发安全事故。在绝缘防护方面,电路与机械结构之间采用强度绝缘材料隔离,避免漏电现象发生;外部接线采用防水、防油、防磨损的专用线缆,接头处采用密封设计,防止切削液或灰尘进入导致短路。安全设计还包括误操作保护,设备启动需满足多重条件,避免操作人员误触引发意外;配备故障报警功能,当电路系统出现异常时,通过指示灯或声音报警提示操作人员及时处理。完善的电路系统保护与安全设计,让超声波刀柄在使用过程中更可靠、更安全,降低设备故障与安全事故风险。从而实现对物体的切割和打磨。超声波发生器通常由电功率驱动,通过换能器将电能转化为机械能,传递到刀头。常州超声波CNC刀柄

超声波刀柄的制作原理是利用超声波发生器产生高频振动,通过传动部件将振动传递到刀头上。无锡自动换刀刀柄价格

模具加工对精度与表面质量要求严苛,超声波刀柄在多个场景中发挥重要作用并展现明显优势。在模具型腔加工中,超声波刀柄配合球头铣刀,通过高频振动实现高精度铣削,型腔表面光洁度高,无需后续抛光处理,缩短加工周期;在模具型芯加工中,其精细的振动控制可避免型芯变形,保障模具尺寸精度;在模具排气孔、冷却孔等微孔加工中,超声波刀柄能够实现微小孔径的高效钻孔,孔壁光滑无毛刺。优势方面,相比传统刀柄,超声波刀柄的高频振动减少刀具磨损,延长刀具使用寿命,尤其适用于模具加工中常用的硬质合金、淬火钢等难加工材料;加工过程中切削力小,减少模具材料的加工硬化,提升模具使用寿命;振动切削产生的切屑细小,易于排出,避免切屑划伤模具表面。超声波刀柄的应用让模具加工更高效、更精细,为模具制造行业提供有力支持。无锡自动换刀刀柄价格

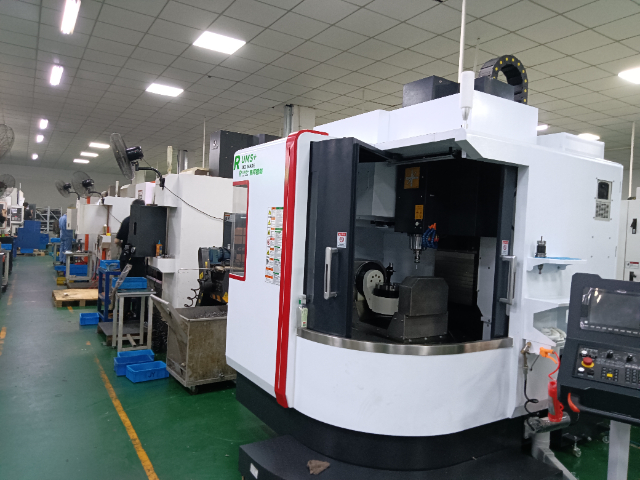

集萃智创(无锡)装备科技有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在江苏省等地区的机械及行业设备中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,集萃智创装备科技供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!

超声波刀柄的运输与存储不当易导致结构损伤或性能下降,需遵循特定注意事项。运输过程中,需将刀柄固定在包...

【详情】超声波刀柄的电磁兼容性设计确保其在复杂电磁环境中正常运行,同时不对其他设备产生干扰。设计上采用电磁屏...

【详情】超声波刀柄的使用寿命受使用方式、维护质量与环境因素影响,建立科学的维护管理规范能有效延长其使用周期。...

【详情】超声波刀柄的运行噪音直接影响车间作业环境,低噪音设计成为产品研发的重要方向。噪音主要来源于高频振动与...

【详情】在精密加工领域,超声波刀柄凭借独特的振动切削原理,展现出诸多应用优势。相比传统刀柄,其高频振动能够有...

【详情】针对难加工金属材料、超硬脆材料、先进复合材料等加工痛点,超声波刀柄需制定针对性适配策略。加工钛合金、...

【详情】复合材料具有结构复杂、性能特殊的特点,超声波刀柄在加工过程中需采取针对性防损伤策略。加工碳纤维复合材...

【详情】汽车零部件加工具有批量大、精度要求高、成本敏感的特点,超声波刀柄通过针对性设计适配批量生产需求。在发...

【详情】超声波刀柄在石材加工中实现创新应用,解传统加工效率低、损伤率高的难题。在大理石、花岗岩等天然石材的精...

【详情】模块化设计已成为现代超声波刀柄的重要发展方向,是将刀柄拆解为振动发生器、夹持机构、密封组件、电路模块...

【详情】医疗器械零部件如手术器械、植入体等,对加工精度与表面质量要求极高,超声波刀柄通过精细控制满足需求。在...

【详情】