压铸模具在3C产品制造中的应用3C产品制造对压铸模具需求增长迅速。从小红书行业动态及知乎科技制造板块可知,随着3C产品轻薄化、小型化趋势,压铸模具需满足高精度、小型化与复杂结构制造需求。在上海神富机械科技有限公司承接的手机铝合金外壳压铸模具项目中,要实现高精度尺寸控制,确保外壳装配精度。模具制造过程中,采用微铣削、电火花精微加工等先进技术,加工出微小的装饰纹理与精密结构。同时,为适应3C产品更新换代快的特点,我们优化模具设计与制造流程,缩短开发周期,快速响应客户需求,助力3C产品制造商提升市场竞争力。 强度高压铸模具,抗冲击耐损耗,耐用性拉满。扬州多功能压铸模具源头厂家

满足客户的多样化需求。四、环保与可持续性。锌合金压铸模具在生产过程中产生的废弃物较少,且锌合金材料可回收再利用,符合环保和可持续发展的要求。锌合金压铸模具在多个领域有着广泛的应用。例如,在汽车制造业中,锌合金压铸模具被用于制造发动机零部件、车身结构件等关键部件;在电子行业中,锌合金压铸模具被用于制造手机外壳、电脑配件等电子产品;在家电行业中,锌合金压铸模具则被用于制造洗衣机、冰箱等家电产品的零部件。此外,随着科技的进步和制造业的发展,锌合金压铸模具的技术也在不断升级和创新。例如,采用先进的CAD/CAM技术进行模具设计和制造,可以进一步提高模具的精度和效率;采用3D打印技术进行模具的快速原型制作,可以缩短模具的开发周期并降低成本。综上所述,锌合金压铸模具以其高精度、高效率、低成本、良好的可塑性与适应性以及环保与可持续性等优势,在现代工业制造领域发挥着越来越重要的作用。随着技术的不断进步和创新,锌合金压铸模具的应用前景将更加广阔。 盐城快速成型压铸模具供应商锌合金玩具零件靠小型压铸模具加工。

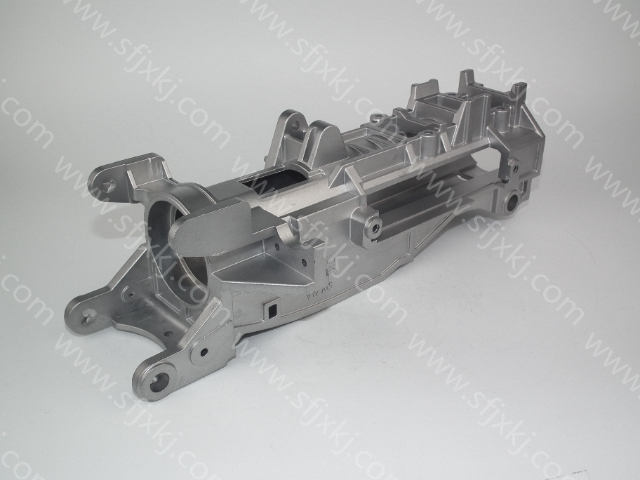

压铸模具能够根据不同行业的零件特性与生产需求,提供高度定制化的成型方案,覆盖从微型精密件到大型结构件的全范围生产。在汽车轻量化领域,新能源汽车的电池包支架、电机外壳等零件,需在保证强度的同时实现减重,压铸模具通过一体化成型设计,将原本需要多个零件拼接的结构整合为单一铸件,不仅减少了焊接工序带来的强度损耗,还使零件重量较传统结构降低35%以上,完美适配新能源汽车对续航里程提升的重要需求。在电子设备领域,5G路由器壳体、智能手机中框等零件尺寸小巧且结构复杂,传统加工方式难以兼顾精度与效率。压铸模具采用微型多型腔设计,配合高精度数控加工技术,可实现单件尺寸公差控制在±以内,同时单次成型8-16件产品,满足电子行业“小尺寸、高产量”的生产节奏,为消费电子的快速迭代提供保障。此外,在医疗器械领域,轮椅车架、康复设备连接件等零件需具备耐腐蚀、无毛刺的特性,压铸模具通过选用医用级不锈钢材质与镜面抛光型腔工艺,确保零件表面粗糙度Ra≤μm,无需后续打磨即可直接使用,避免了金属碎屑对人体的潜在风险,适配医疗器械对安全性与洁净度的严苛要求。性能表现优越,筑牢生产高效运行基石从性能来看。

为企业减少模具更换频率,降低生产中断风险。应用优势明显,助力企业降本增效压铸模具的价值不*体现在性能与适配性上,更能从成本、**、柔性生产等维度为企业创造实际效益。在成本控制方面,压铸模具的“一次成型”特性可减少原材料浪费,材料利用率从传统加工的60%提升至90%以上,同时省去多道后续加工工序,人工成本降低50%左右。以汽车零部件企业为例,采用压铸模具生产后,单条生产线可减少8-10名操作工,年节省人工成本超百万元,明显提升企业利润空间。在**效益上,压铸模具适配的金属压铸工艺属于近净成型技术,生产过程中无粉尘、无废液排放,且金属废料可100%回收再利用,契合当下“绿色制造”理念。相较于传统铸造工艺,压铸生产能耗降低30%-40%,每生产1吨零件可减少约200kg标准煤消耗,为企业实现“双碳”目标提供有效路径。此外,压铸模具的柔性适配能力为企业应对市场变化提供支持。通过快速更换模具型腔、调整压铸参数,一套基础模具可适配多种规格零件生产,无需重新开发整套模具。例如,家电企业可通过同一套模具,*更换型腔镶件,即可生产不同型号的洗衣机内筒支架,模具改造成本*为新模具的1/5,帮助企业快速响应市场需求变化,提升产品竞争力。模具水路优化,冷却速度提升 20%,缩短生产周期。

也是延长模具寿命的有效措施。热处理是提高模具材料性能的关键环节。通过适当的热处理工艺,可以改善材料的组织结构和性能,提高模具的硬度、耐磨性和抗疲劳性。例如,淬火和回火处理可以使模具钢达到理想的硬度和韧性平衡,提高模具的耐用性。在热处理过程中,应严格控制温度、时间和冷却速度等参数,确保热处理效果达到预期目标。压铸工艺的合理安排对于模具寿命的影响不容忽视。在压铸过程中,应确保压铸机具有足够的吨位和压射力,以避免因压射力不足而产生的缺料、砂眼等缺陷。同时,合理安排压铸温度、压力和速度等参数,可以减少模具在压铸过程中的热应力和机械应力,降低模具磨损和变形的风险。此外,还应注意模具的预热和冷却过程,保持模具温度的均匀性和稳定性,防止因温度变化过大而产生的热裂纹和变形。日常保养与维护是延长模具寿命的必要措施。定期对模具进行清洁、润滑和检查,可以及时发现并处理模具表面的磨损、裂纹和异物等问题。在模具使用过程中,应避免使用硬质工具直接敲击模具表面,以免产生划痕和凹坑。此外,还应注意模具的存放和运输方式,避免模具受到撞击和挤压等外力作用而损坏。提高锌合金压铸模具的使用寿命是一个系统工程。 模具寿命长,抗磨损耐高压,降低生产成本。镇江高效压铸模具厂

多滑块结构设计,复杂内腔铸件轻松成型无阻碍。扬州多功能压铸模具源头厂家

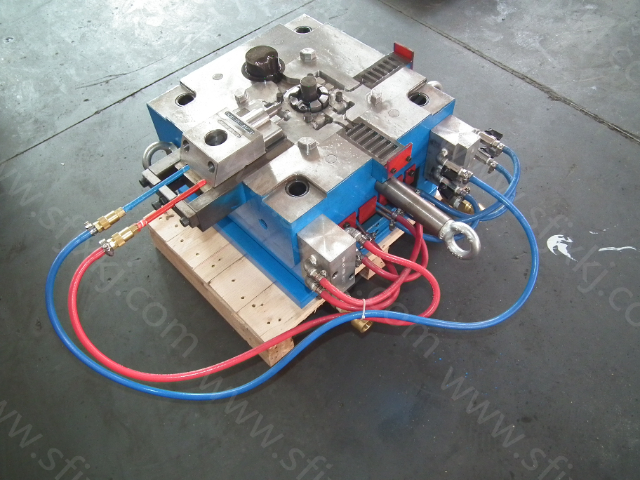

压铸模具的热平衡设计压铸模具的热平衡设计对铸件质量与模具寿命影响重大。从专业书籍及行业论坛可知,压铸过程中模具温度变化剧烈,需合理控制。在上海神富机械科技有限公司,我们在设计模具时会充分考虑热平衡。例如,在模具冷却系统设计上,根据铸件各部位散热需求,精细布置冷却水道。对于散热快的薄壁部位,适当增加冷却水道密度;对于厚壁部位,调整冷却水流速与流量。同时,通过模拟分析软件,优化冷却系统布局,确保模具温度均匀分布。良好的热平衡设计能避免模具因局部过热产生热疲劳裂纹,保证铸件尺寸精度与表面质量,延长模具使用寿命,提高生产稳定性。 扬州多功能压铸模具源头厂家