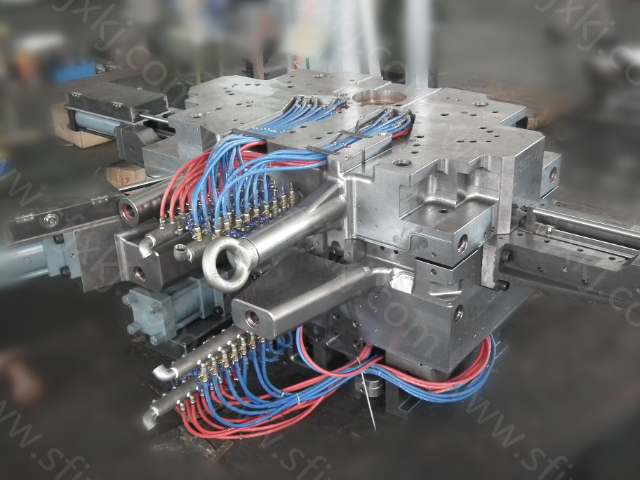

压铸模具的热平衡设计压铸模具的热平衡设计对铸件质量与模具寿命影响重大。从专业书籍及行业论坛可知,压铸过程中模具温度变化剧烈,需合理控制。在上海神富机械科技有限公司,我们在设计模具时会充分考虑热平衡。例如,在模具冷却系统设计上,根据铸件各部位散热需求,精细布置冷却水道。对于散热快的薄壁部位,适当增加冷却水道密度;对于厚壁部位,调整冷却水流速与流量。同时,通过模拟分析软件,优化冷却系统布局,确保模具温度均匀分布。良好的热平衡设计能避免模具因局部过热产生热疲劳裂纹,保证铸件尺寸精度与表面质量,延长模具使用寿命,提高生产稳定性。 材质压铸模,工艺升级,成型效果更优越。江苏高精度小型压铸模具备件

在现代工业制造领域,锌合金压铸模具以其独特的优势,成为了众多行业不可或缺的重要工具。本文将详细介绍锌合金压铸模具的基本概念、工作原理、优势特点以及应用领域,旨在为读者提供一个全而清晰的认识。锌合金压铸模具,顾名思义,是以锌合金为主要材料制成的用于压铸成型的模具。锌合金因其良好的流动性、较低的熔点、优异的抗腐蚀性以及易于加工的特性,成为制造压铸模具的理想材料。压铸模具的工作原理是通过高压将熔融的金属注入模具型腔,待金属冷却凝固后,打开模具取出成型件,从而完成产品的制造过程。锌合金压铸模具的优势主要体现在以下几个方面:一、高精度与高质量。锌合金压铸模具能够制造出尺寸精确、表面光洁度高的产品。这得益于锌合金良好的流动性和模具设计的高精度,使得产品在成型过程中能够保持稳定的形状和尺寸。二、高效率与低成本。锌合金压铸模具的制造周期短,生产效率高,适合大规模批量生产。同时,由于锌合金材料价格相对较低,模具的制造成本也相对较低,有助于降低产品的整体成本。三、良好的可塑性与适应性。锌合金具有良好的可塑性,易于加工成各种复杂形状的模具型腔。这使得锌合金压铸模具能够适用于多种不同形状和尺寸的产品制造。 福建高精度小型压铸模具生产厂商快速压铸周期,批量生产效能高,缩短交货期。

压铸模具是压铸生产中不可缺少的一部分,模具使用的情况决定了模具寿命、生产效率和产品质量,影响着压铸的成本。对于压铸车间来说,模具良好的维护和保养,是正常生产顺利进行的有力保障,有利于产品质量的稳定性,在很大程度上降低无形的生产成本,从而提高生产效率。根据在实际生产中遇到的问题,上海神富机械科技有限公司带大家探讨一下怎么去把压铸模具的维护保养做得更好。一.建立模具档案,做好准备(1)给每一套模具在入厂时建立一套完整的使用记录,这是保证以后保养和维护的一个重要依据,每一条都要做得细致、清晰,包括每日的生产模次在内。(2)作为一名模具管理人员,模具自入厂以后,模具每一部分的结构配件必须要详细记入模具档案里,并且要根据需要,把模具内的易损部分列出,提前准备配件,比如顶杆、型芯等,设立易损备件的低库存量,从而不至于因准备不足而延误生产。因为在公司里这样的教训很多,有备才能无患。如果因为自己没有准备备件而耽误生产,对于压铸企业来说,所造成的成本是很大的,时间、人力、保温炉用电(或者液化气)等都不是小数字,主要是延误了生产,耽误了交货损失会更大!(3)给模具在做履历卡的同时,有必要在模具本身刻上标记。

压铸模具的成本控制要点压铸模具成本控制是企业关注重点。从市场调研及行业交流来看,成本主要涉及材料采购、加工制造、设计研发等方面。在上海神富机械科技有限公司,我们从源头把控成本。在材料采购上,与质优供应商建立长期合作,批量采购降低成本,同时严格筛选材料,确保质量。在制造环节,优化加工工艺,提高生产效率,减少加工时间与人工成本。例如,采用高速切削加工技术,可在保证精度的同时缩短加工周期。设计研发方面,利用数字化设计手段,减少设计失误与反复修改,降低设计成本。通过全流程成本控制,我们既能为客户提供高性价比的压铸模具,又能提升企业自身竞争力。 压铸模具分型面设计防金属液溢料。

在现代制造业中,压铸模具作为关键一环,正凭借其优越性能,为众多行业的产品制造提供坚实支撑,成为提升产品质量与生产效率的有力保障。压铸模具的首要优势在于极高的成型精度。以汽车零部件制造为例,某汽车品牌在生产发动机缸体时,采用的压铸模具能够将关键尺寸的公差控制在极小范围,可精确到±毫米。这使得缸体各部分配合精确,有效提升了发动机的性能与稳定性,减少了因尺寸偏差导致的装配问题,产品一次合格率从以往的85%提升至95%。在复杂结构成型方面,压铸模具表现出色。在医疗器械领域,一些手术器械的零部件结构复杂,对精度和表面质量要求极高。压铸模具通过巧妙的设计,能够一次性成型带有精细凹槽、微孔等结构的部件,且表面光洁度良好,减少了后续繁琐的加工工序。如一款新型骨科手术钳,使用压铸模具制造后,生产周期缩短了30%,同时满足了医疗行业严苛的卫生与精度标准。压铸模具的耐用性也经过了市场考验。在3C产品外壳制造中,由于生产批量大,对模具寿命要求高。某电子制造企业使用的压铸模具,采用特殊合金材料与热处理工艺,可承受超10万次的压铸循环,相比普通模具寿命延长了50%。这不仅降低了模具更换频率,减少了停机时间,还降低了生产成本。 压铸模具精度达微米级,复杂结构一次铸造成型。连云港复杂结构压铸模具供应商

高效脱模压铸模,生产节拍快,产能稳步提升。江苏高精度小型压铸模具备件

新能源**的“赋能者”新能源产业的蓬勃发展,为压铸模具开辟了前所未有的广阔天地。在电动汽车领域,电池包壳体、电机壳体、电控单元外壳、电驱系统支架等关键部件,对轻量化、散热性、密封性和结构强度有着极高要求。压铸工艺,特别是大型一体化压铸技术,成为满足这些需求的理想解决方案。例如,特斯拉**的6000吨以上超大型压铸机,将原本由数十个冲压件焊接而成的汽车后底板,整合为单个大型铝合金压铸件,实现了减重、降本、提效的多重目标。同样,电池包壳体需要良好的散热和电磁屏蔽性能,压铸成型的复杂流道和集成化设计优势凸显。在光伏、风电等新能源装备中,也需要大量结构复杂、耐候性好的金属部件。压铸模具以其高效、高质、高集成度的特点,正在深刻赋能新能源产业链,成为推动能源转型和绿色制造的重要力量。江苏高精度小型压铸模具备件