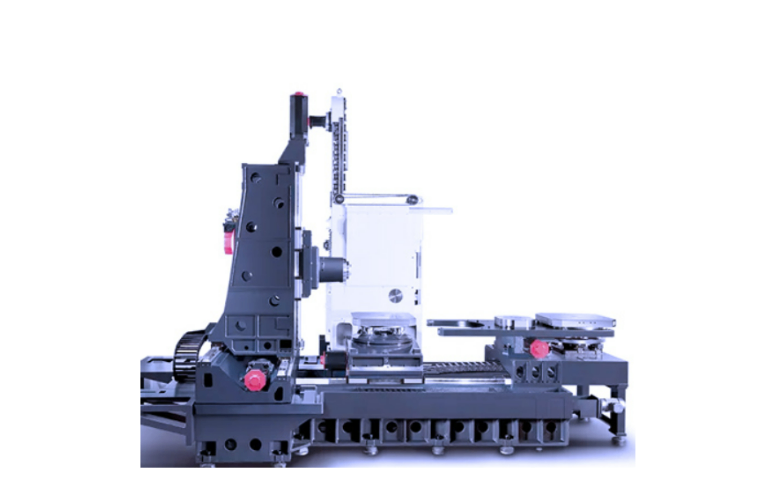

合理的维护周期与成本控制对于企业使用卧式加工中心至关重要。通过定期的维护保养,如清洁机床、润滑运动部件、检查电气系统、更换易损件等,可以及时发现潜在问题,避免故障的发生,延长机床的使用寿命。同时,选择质量可靠的零部件和耗材,以及采用先进的维护技术和方法,能够有效降低维护成本。例如,采用先进的润滑技术,可减少润滑油的消耗;选择长寿命的刀具,降低刀具更换频率;定期对机床进行精度检测和调整,避免因精度下降导致的废品率增加。通过科学的维护管理,企业能够在保证机床正常运行的前提下,降低维护成本,提高经济效益 。多工位加工可实现“加工-装卸”并行,实现近乎不停机生产。安徽可靠卧式加工中心24小时服务

20世纪70-80年代,国外数控卧式加工中心技术加速迭代。计算机数控(CNC)系统普及,编程效率提升,加工精度达±。德国德玛吉推出带托盘交换系统的卧式加工中心,实现工件装卸与加工同步,大幅缩短辅助时间。多轴联动技术突破,4轴、5轴卧式加工中心问世,可加工叶轮、叶片等复杂曲面零件。这一时期,航空航天领域对高精度卧式加工中心需求激增,推动机床向高速化、高精度化发展,主轴转速突破8000r/min。同一时期,国内开启数控卧式加工中心技术引进之路。1975年,沈阳***机床厂从日本引进卧式加工中心生产技术,通过拆解测绘,1978年研制出我国首台自主卧式加工中心XH754。但受限于工业基础,设备可靠性差,故障率是国外产品的5-8倍,未能批量生产。80年代,国家将数控卧式加工中心列为重点攻关项目,组织多家科研院所联合攻关,在伺服系统、刀库设计等关键技术上取得突破,为后续自主发展积累经验。 安徽可靠卧式加工中心24小时服务数控卧式加工中心,经严格的出厂检测流程,质量层层把关,交付用户放心设备。

随着工业互联网技术的发展,越来越多的卧式加工中心具备了远程监控与诊断功能。通过网络连接,操作人员和维修人员可以在远程实时监测机床的运行状态,包括主轴转速、进给速度、刀具磨损、设备故障等信息。当机床出现故障时,系统会自动发送报警信息,并将故障数据上传至远程服务器。维修人员可根据这些数据进行远程诊断,分析故障原因,并制定维修方案。必要时,还可以通过远程操作对机床进行调试和维护,提高了设备的维护效率,减少了停机时间,降低了企业的生产成本 。

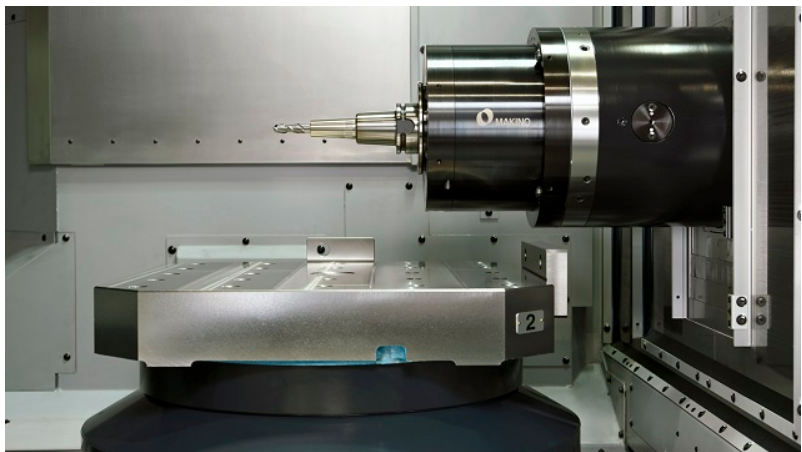

卧式加工中心的结构设计专为高效、精细加工复杂零件而打造。其床身通常采用质量铸铁,经特殊工艺处理,具有出色的刚性与稳定性,能有效抵御加工过程中的震动与冲击。工作台水平布置,可实现 360° 旋转,方便对工件进行多面加工。主轴轴线呈水平状态,这种布局使得刀具在切削时,切屑能依靠重力自然落下,避免切屑堆积影响加工精度,同时也便于排屑系统的设计与运作。此外,机床配备了先进的刀库系统,可容纳数十把乃至上百把刀具,通过快速换刀装置,能在短时间内完成刀具更换,极大地提高了加工效率 。运动部件采用高精度导轨,摩擦小,高传四开卧式加工中心运行平稳,精度持久。

卧式加工中心配备了完善的防护与安全设施,以保障操作人员的人身安全和机床的正常运行。机床周围设置了全封闭的防护门,采用透明材料制作,既能有效防止加工过程中切屑、冷却液飞溅伤人,又方便操作人员观察加工情况。防护门上安装有安全门锁,当机床运行时,防护门无法打开,只有在机床停止运行且安全系统检测到无危险后,防护门才能开启。同时,机床还配备了紧急制动按钮、过载保护装置、漏电保护装置等安全设施。当机床出现异常情况时,这些安全装置能够迅速启动,使机床停止运行,避免发生安全事故 。在航空航天领域,高传四开卧式加工中心加工飞机结构件、发动机零件,性能稳定。浙江数控卧式加工中心服务热线

支持 CAD/CAM 数据导入,高传四开卧式加工中心编程高效,缩短生产准备周期。安徽可靠卧式加工中心24小时服务

高速电主轴,满足高转速加工需求龙门高速铣床的**部件之一是高速电主轴,通常采用直驱技术,转速可达20,000~40,000rpm,并配备HSK或CAPTO刀柄,确保高速旋转下的动平衡精度(G0.4级以下)。例如,在铝合金航空结构件加工中,主轴转速需达到24,000rpm以上才能实现高效切削,而电主轴的快速响应能力(0~最高转速加速时间<2秒)可大幅提升加工效率。此外,部分**机型采用油气润滑或陶瓷轴承技术,使主轴在长期高速运转下仍能保持低温升,延长使用寿命。安徽可靠卧式加工中心24小时服务