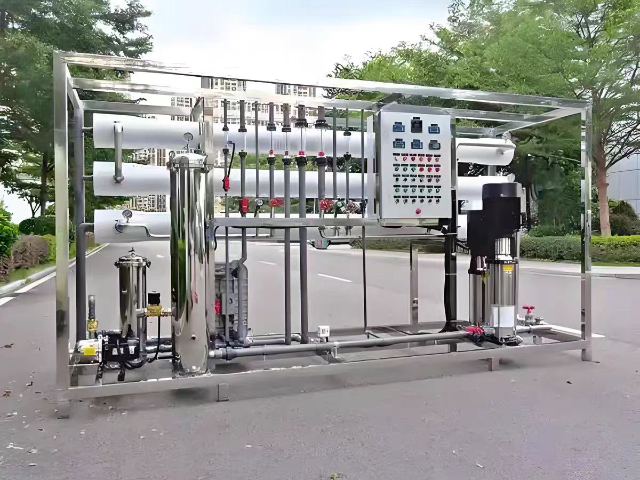

- 品牌

- 益民环保

- 型号

- 2T/H

- 适用领域

- 电子工业,化工,电镀,医药,食品饮料,多种适用

- 加工定制

- 是

在电子制造领域,工业超纯水设备的质量直接影响产品的性能和良率。例如,半导体晶圆制造过程中,超纯水用于硅片清洗、光刻胶去除、蚀刻液配制等关键工序,任何微量的杂质(如金属离子、颗粒物或有机物)都可能导致电路短路或器件失效。因此,电子级超纯水的标准极为严格,通常要求钠离子浓度低于0.1 ppb(十亿分之一),颗粒物尺寸控制在0.05微米以下,TOC(总有机碳)含量不超过1 ppb。为满足这些要求,半导体工厂的超纯水系统通常采用“双级RO+EDI+抛光混床”工艺,并配备在线监测和循环消毒装置,以防止微生物污染。此外,随着芯片制程向3nm及以下发展,对超纯水的纯度要求进一步提高,推动设备厂商开发更高效的过滤技术和智能化管理系统,确保水质持续稳定。 公司超纯水设备广泛应用于PCB线路板制造行业,获得客户好评。广东医疗器械超纯水设备工厂

现代 表面清洗纯水系统在技术上实现了多项重大创新。预处理环节采用"超滤+电吸附"组合工艺,可高效去除原水中的胶体和有机物;反渗透系统创新使用低能耗抗污染膜,运行压力降低30%的同时脱盐率提升至99.2%;EDI模块采用新型离子交换膜,使产水电阻率稳定在16MΩ·cm以上。在终端处理方面,创新的"紫外-臭氧协同氧化"系统将TOC控制在5ppb以下,而采用PVDF材质的循环管路系统有效防止二次污染。目前技术突破包括:①智能变频恒压供水技术,节能35%以上;②物联网远程监控平台,实现水质数据实时传输;③模块化设计使设备占地面积减少45%。某面板企业的实测数据显示,采用新一代系统后产品清洗不良率从3%降至0.5%,纯水制备成本降低28%。针对特殊应用如硅片清洗,系统还集成纳米气泡发生器和超临界水处理单元,确保清洗效果达到原子级洁净度。安徽电子光学超纯水设备哪里买益民超纯水设备能耗低,运行经济,致力于为客户降低长期制水成本。

电解行业对纯水设备有着极为严苛的技术要求,水质直接影响电解效率、电极寿命和产品纯度。根据GB/T 12145-2016《电解用纯水标准》和IEC 62321规范,电解用纯水必须满足电阻率≥15 MΩ·cm(25℃)、总有机碳(TOC)<10 ppb、金属离子含量<1 ppb等关键指标。现代电解纯水设备通常采用"多介质过滤+反渗透+电去离子+混床抛光"的四级纯化工艺,其中反渗透系统脱盐率需≥99%,电去离子(EDI)模块要求稳定输出电阻率≥16 MΩ·cm的纯水。不同电解工艺对水质有特殊要求:氯碱电解需要严格控制钙镁离子(<0.5 ppb);水电解制氢要求铁离子含量<0.1 ppb;而锂电材料电解则需确保硼、磷等轻元素<0.5 ppb。随着新能源产业发展,新版《电解水制氢系统技术要求》规定水系统必须配备实时监测装置,对电导率、TOC等18项参数进行连续记录,数据保存期限不少于5年。

生物制药超纯水系统的质量控制是一个全生命周期的管理体系。在验证阶段,必须执行严格的"4Q验证"流程:设计确认(DQ)、安装确认(IQ)、运行确认(OQ)和性能确认(PQ)。其中PQ阶段要求连续3周的水质监测,所有参数必须100%达标。日常管理中,采用"风险控制"策略,通过关键质量属性(CQAs)和关键工艺参数(CPPs)的实时监控确保系统稳定运行。现代系统通常配置20-30个在线监测点,包括TOC分析仪、激光粒子计数器、等仪器。数据完整性遵循ALCOA+原则(可追溯、清晰、同步、原始、准确),所有数据自动记录并存储10年以上。在微生物控制方面,采用"巴氏消毒+臭氧+紫外"三重保障机制,消毒周期根据生物负荷监测结果动态调整。某生物类似药项目的经验表明,通过实施全过程质量控制,可将水系统偏差率从传统管理的1.2%降至0.15%,有效提高了生产工艺的可靠性。益民环保超纯水设备采用节能泵组,降低运行能耗。

现代电镀超纯水系统在核 心 技术上取得重大突破。预处理环节采用"高效沉淀+特种吸附"组合工艺,可去除99%的重金属离子和络合剂;反渗透系统创新使用抗污染复合膜,耐受pH1-13的极端工况;EDI模块采用三维电极结构,使产水电阻率波动控制在±0.5 MΩ·cm以内。在终端处理方面,创新的"紫外催化氧化+超滤"系统将TOC稳定控制在5 ppb以下,而采用PVDF材质的分配管路彻底杜绝金属离子析出。目前技术突破包括:① 智能变频控制技术,节能40%以上;② 物联网远程监控平台,实现水质异常实时预警;③ 模块化设计使设备扩容时间缩短60%。某大型电镀园的实测数据显示,采用新一代系统后镀件不良率从3‰降至0.5‰,废水回用率提升至85%。针对特殊工艺如PCB电镀,系统还集成选择性离子交换柱,可精确控制铜、锡等特定金属离子含量。益民环保超纯水设备配备备用系统,确保不间断供水。安徽电子光学超纯水设备哪里买

益民环保提供超纯水设备年度保养套餐,免除客户后顾之忧。广东医疗器械超纯水设备工厂

食品工业对超纯水设备有着独特而严格的质量要求,这些标准直接关系到食品安全和产品品质。根据国家《食品安全国家标准 食品加工用水卫生标准》(GB 5749-2022)和《饮料用纯净水》(GB 17323-1998)规定,食品加工用超纯水必须满足微生物指标(菌落总数<100 CFU/mL)、理化指标(电导率≤10 μS/cm)和感官指标(无色无味)三大类要求。现代食品级超纯水设备通常采用"多介质过滤+活性炭吸附+反渗透+紫外线消毒"的工艺流程,其中反渗透膜的脱盐率需≥98%,紫外线消毒装置需保证30mJ/cm²以上的辐照剂量。值得注意的是,不同食品品类对水质有特殊要求:饮料生产需要去除影响口感的钙镁离子;乳制品加工要求控制水中溶解氧含量;速冻食品则需确保水中无悬浮物。2023年新实施的《食品生产许可审查细则》进一步强化了对水系统的在线监测要求,关键参数如余氯、pH值需实现连续监测和记录,数据保存期限不得少于2年。这些严格标准使得食品企业在水处理设备上的投入占比达到总设备投资的15%-20%。广东医疗器械超纯水设备工厂

- 浙江工业超纯水设备厂家 2025-10-14

- 安徽医疗器械超纯水设备厂家 2025-10-13

- 湖南食品行业超纯水设备工厂 2025-10-13

- 江苏食品行业超纯水设备 2025-10-13

- 福建半导体超纯水设备供应商家 2025-10-13

- 福建锂电池超纯水设备多少钱 2025-10-12

- 湖南大型超纯水设备供应商家 2025-10-12

- 半导体超纯水设备销售公司 2025-10-12

- 湖南EDI超纯水设备价格多少 2025-10-11

- 浙江锂电池超纯水设备哪里买 2025-10-11

- 河南水处理超纯水设备厂家 2025-10-11

- 湖北实验室超纯水设备哪里买 2025-10-11